На что обращать внимание при выборе труб?

Перед покупкой такого металлопроката нужно ознакомиться с критериями выбора и определиться с целью использования труб

Важно учитывать тип шва, который применяется для изготовления продукции. Так, на рынке представлены два вида изделий:

- с прямым швом, который проходит через всю длину трубы;

- со спиральным швом — его можно увидеть по всему диаметру изделия, он как бы вращается вокруг всей трубы, имеет форму спирали.

Прямошовные трубы получили наибольшее распространение по сравнению с изделиями со швом спиральной формы. В продаже имеются электросварные трубы разного размера. Минимальный размер по наружному диаметру составляет 10 мм, а его максимальное значение — 1420 мм. Трубы с прямым швом отличаются более выгодной ценой, чем спиралешовные изделия. Это становится причиной высокого потребительского спроса. Ассортимент такого проката достаточно широкий.

В продаже имеются электросварные трубы со стенкой различной толщины. К тому же, значения диаметра тоже находятся в широком диапазоне. Это позволяет конечному потребителю гарантировано заказать тот вариант проката, который полностью отвечает его требованиям.

Труба стальная чёрная

Так называется стальная труба без какого-либо покрытия.

Газовую или водопроводную магистраль можно монтировать из стальной трубы 2-го класса

В 70-90 годах минувшего века это изделие широко применялось для создания трубопроводов водоснабжения, отопительных систем, а также в качестве газовой стальной трубы. Обычно использовалась ВГП труба, произведённая в соответствии с требованиями ГОСТ 3262-75. Детали такого типа легко свариваются любым видом сварки – это их неоспоримое преимущество. Также не стоит забывать о том, что изготавливаются из чёрных стальных труб отводы, вентили, тройники, переходы и проч.

Производство и сортамент этой продукции регламентируется требованиями ГОСТ 3262-75. Стандартной длиной стальных труб без покрытия считается показатель 5,5-11,7 метров. Их подразделение на группы осуществляется по таким параметрам, как марка стали, внешний и внутренний диаметр, толщина стенки и прочие физико-технические характеристики. Специальную маркировку трубы стальной наносят несмываемой краской только лишь при толщине стенки более 3,5 мм и диаметре от 159 мм

В зависимости от сферы применения такую продукцию трубного проката принято подразделять на следующие классы.

- 1-й класс. Используются для транспортировки газообразных или жидких соединений, при сооружении строительных опор и лесов, а также ограждающих конструкций;

- 2-й класс. Изделия этого класса применяются в строительстве магистральных трубопроводов, предназначенных для перекачивания газа, нефти и нефтепродуктов под высоким давлением. Кроме того, их можно использовать в качестве стальных труб для водоснабжения;

- 3-й класс. Нашли широкое применение в самых сложных условиях эксплуатации. Это и высокая температура, и такое же давление. Наиболее востребованы в химической и пищевой промышленности;

- 4-й класс. Хорошо подходят для разведки нефтяных и газовых месторождений, а также их бурения и эксплуатации.

- 5-й класс. Применяются при производстве мебели, лестниц, металлоконструкций для опор, буровых вышек, транспортного оборудования и т.д.

- 6-й класс. Играют важную роль при изготовлении комплектующих в машиностроительной сфере.

Трубы делятся на два типа в зависимости от толщины стенок, этот параметр влияет на прочность труб и их прочие характеристики

В зависимости от толщины стенок чёрные трубы бывают двух видов:

- до 3мм – тонкостенные;

- более 3 мм – толстостенные.

При выборе труб для систем отопления и водоснабжения не следует забывать о проблемах, которые вас поджидают при использовании продукции чёрного металлопроката. Во-первых, это плохая переносимость контакта с водой. Ржавчина, окалина, шлак, а также известковые отложения и песок постепенно уменьшают просвет труб.

Во-вторых, теоретически отопительная система должна быть беспрерывно заполнена водой. На практике же в летнюю пору года отопление отключается. Доступ кислорода к внутренним поверхностям труб в сочетании с влажностью вызывает ускоренную коррозию.

Тем не менее, трубные изделия чёрного металлопроката в настоящее время наиболее распространены. Их стоимость определяется технологией производства и маркой применяемой стали. В аварийных случаях такие трубы могут выдерживать невероятно высокое давление. А повышенный уровень теплопроводности позволяет создавать на их основе лучистые формы систем водяного отопления.

Конечно же, с эстетической точки зрения, чёрные трубы не особо привлекательны. Однако у стальной хромированной трубы этот недостаток отсутствует. Кроме того, хромированному изделию присущи новые полезные свойства. Основные из них такие:

- неподверженность к воздействию коррозии;

- окалиноустойчивость;

- блестящая поверхность.

Трубы с полированной, зеркальной или даже хромированной внешней поверхностью отличаются высокими эстетическими качествами, а по прочности не уступают обычным трубам

Совокупность этих характеристик позволяет применять хромированную трубу не только при создании системы водоснабжения, но и, например, в качестве улучшающего интерьер ванной комнаты полотенцесушителея, карниза для шторок, стойки для душа, держателя зеркала и проч. И ещё одна немаловажная деталь. Хромированная продукция отличается высокой устойчивостью к атмосферному окислению. Поэтому трубы с таким покрытием могут устанавливаться и в других экстремальных местах жилья: кухнях и туалетах.

Оцинкование труб

Оцинкованные трубы отличаются высокой надежностью и приличной стоимостью. Благодаря специальной защитной цинковой прослойке, повышается устойчивость к воздействию коррозии. Повреждения защитной прослойки могут возникать после деформации на месте удара, после этого на трубе может образоваться ржавчина. Эти изделия применяются при необходимости оборудования высокопрочной конструкции, при которой не будут возникать перепады давления и температуры. Стальные трубы с цинковым покрытием великолепно подходят для временных конструкций, используемых в сложных условиях эксплуатации.

Пластиковые трубные изделия: основные особенности

Пластиковые трубы изготавливаются в основном методом экструзии, а также посредством сшивания.

Первый способ представляет собой технологический процесс, в ходе которого расплавленный полимерный материал помещается в экструдер — специальный аппарат, внутри которого находится форма, в которую под большим давлением (если это горячая экструзия) вдавливается пластиковая масса. После того, как заготовка приобретет нужную форму, она охлаждается и тестируется на соответствие всем стандартам ГОСТ, ведь качество, химический состав и диаметр пластиковых деталей, так же как и в случае с металлическими, регламентируется этими нормами.

Классифицируют такие изделия по материалу, из которого они изготовлены, по методу производства, по ширине стенок (тонкостенные, толстостенные).

Материалы и физические характеристики изделий

Физические свойства горячедеформированных бесшовных труб напрямую зависят от свойств стали из которой они выпускаются. Для производства изделий предприятия применяют углеродистую или легированную сталь.

Углеродистая сталь

Материал отличается повышенным содержанием углерода (> 0.12 %) в сплаве. Производство этого вида стали характеризуется относительно небольшими затратами, поэтому стоимость изделий меньше, чем из легированной стали.

ГОСТ допускает вхождение в состав сплава неметаллических примесей. По своим характеристикам и назначению, углеродистая сталь подразделяется на группы:

- Группа А. Из сплавов этой группы изготавливают изделия без горячей обработки с сохранением механических свойств.

- Группа Б применяется для прокатки горячедеформированных продуктов. В зависимости от химического состава стали применяются различные методы производства изделий, при этом изменяются некоторые механические свойства и структура.

- Группа В используется при производстве труб со сварным швом.

Изделия из средне углеродистых сталей обладают высокой степенью жёсткости, прочности, износостойкости.

Легированная сталь

Такое наименование получил сплав железа с содержанием углерода < 0.12 %, имеющий в составе легирующие элементы. Компоненты позволяют достигать заданных параметров механических, химических свойств, определяющих дальнейшее назначение сталей и изготовляемой из них продукции. Требования к содержанию легирующих элементов и характеристика нормируются ГОСТ 5632-72.

Основные элементы, относящиеся к легирующим — хром, ванадий, медь, марганец, никель, кремний. В зависимости от процентного содержания компонентов в формуле сплава, получают жаропрочные, корозионно-стойкие высоколегированные (10—50 % легирующих элементов) или хромистые низколегированные стали.

Трубы, получаемые из легированных сталей обладают улучшенными техническими и эксплуатационными характеристиками:

- Прочность — достигается более низкой температурой, увеличенной длительностью термического отпуска чем у углеродистой стали, высоким содержанием в формуле сплава углерода, кремния.

- Твёрдость, износостойкость достигается повышенным содержанием хрома, ванадия, марганца.

- Кислотостойкость определяется количеством кремния, специальной обработкой сплава.

- Коррозионную стойкость, низкую хладноломкость получают добавлением никеля в хромистую сталь.

- Добавление в формулу до 7 % вольфрама, молибдена, бора позволяет применять горячедеформированные трубы при температурах до +1100 градусов.

Нормативный срок службы трубопроводов водоснабжения

Главный документ, устанавливающий нормативные сроки службы инженерных коммуникаций в жилом здании — ВСН (ведомственные строительные нормы) за номером 58-88, принятые в 1988 году. Они регламентируют сроки техобслуживания, реконструкции и ремонта зданий. Документ регламентирует порядок ремонта и реконструкции зданий В приложении №3 к документу приводятся следующие цифры: Какие факторы ограничивают срок службы ВГП труб без антикоррозионного покрытия: Сроки эксплуатации стальных конструкций

Без трубопроводов не обходится строительство ни одного объекта, эти долговечные и прочные профили из самых разных материалов применяются практически во всех разделах строительного производства. Для изготовления труб используют самые разные материалы, а срок их службы зависит не только от свойств этих материалов, но и от того, какой химической активностью обладает среда, транспортируемая по трубам и контактирующая с внутренней поверхностью. Срок службы труб также находится в прямой зависимости от температурных показателей как проходящих внутри сред, так и условий, в которых конструкции работают.

Стандарт и размеры стальных труб

На прокат стальных труб существуют специальные стандарты и ГОСТы. Эти параметры описывают способ изготовления изделия, его основные размеры, сечение и толщину стенок. На основании этой информации определяется область использования той или иной детали.

Параметры для непрерывных сварных швов

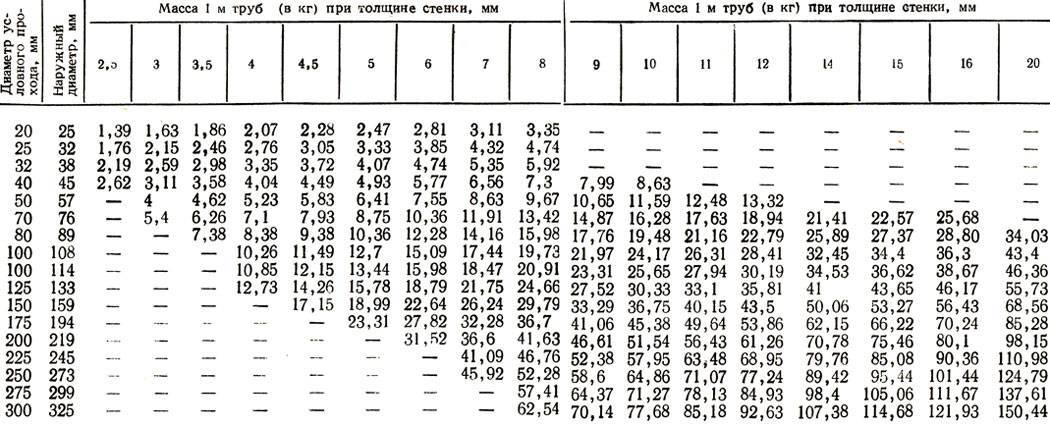

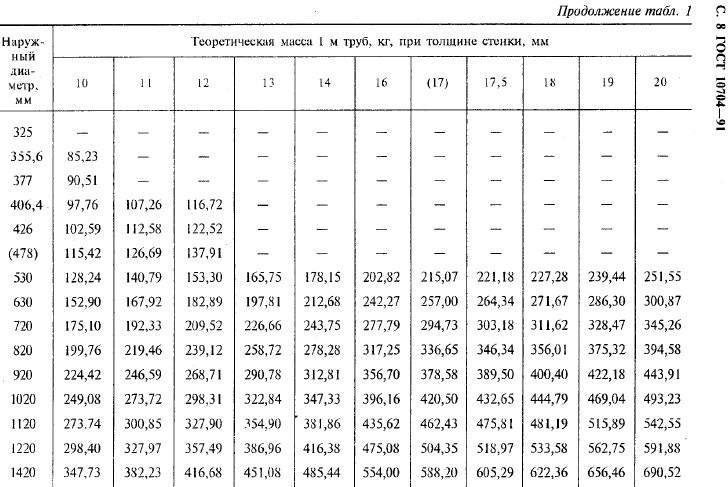

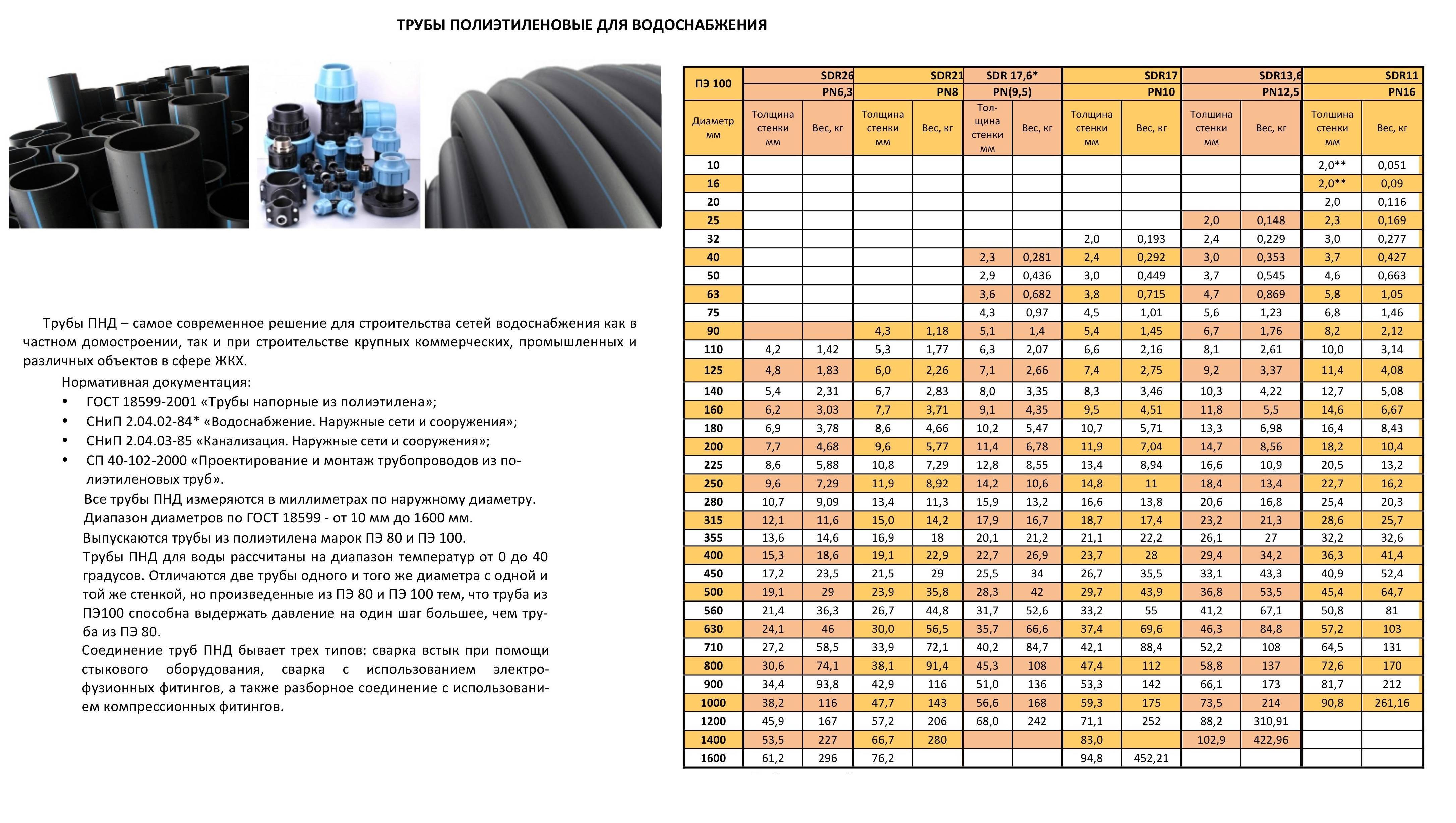

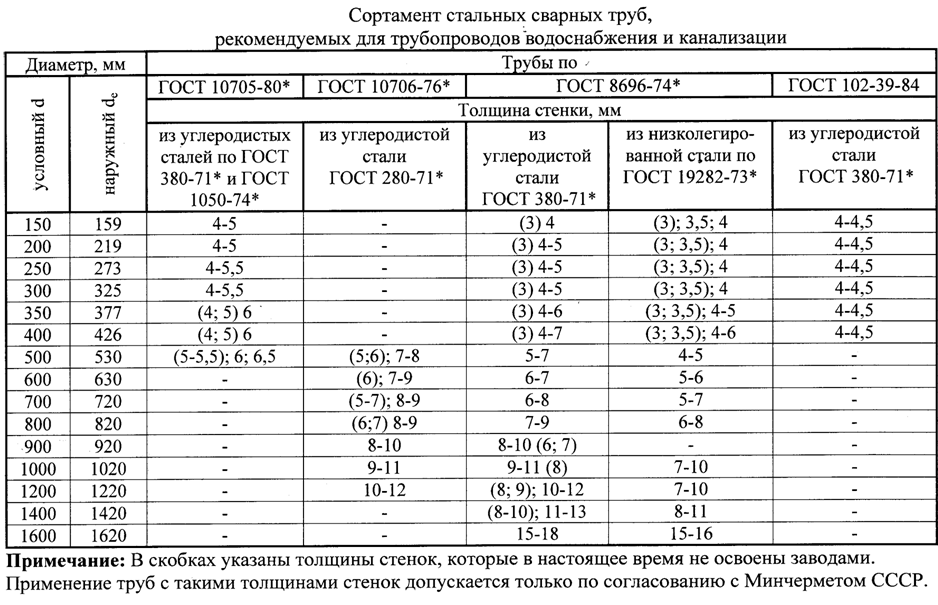

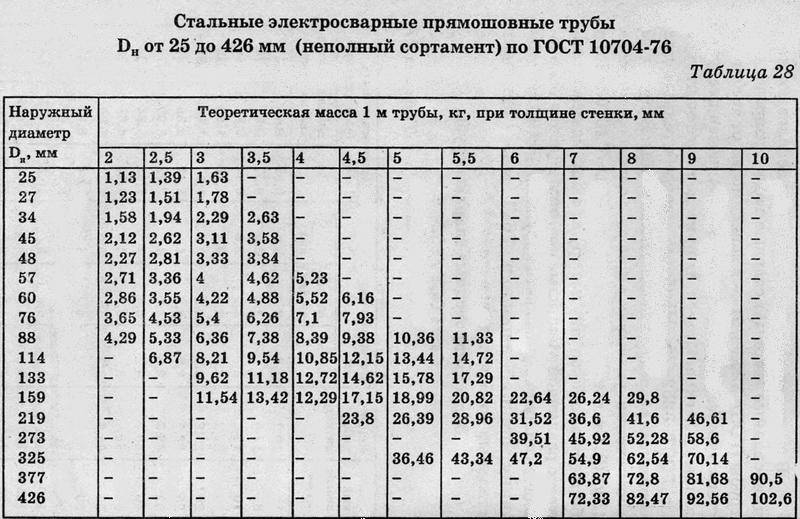

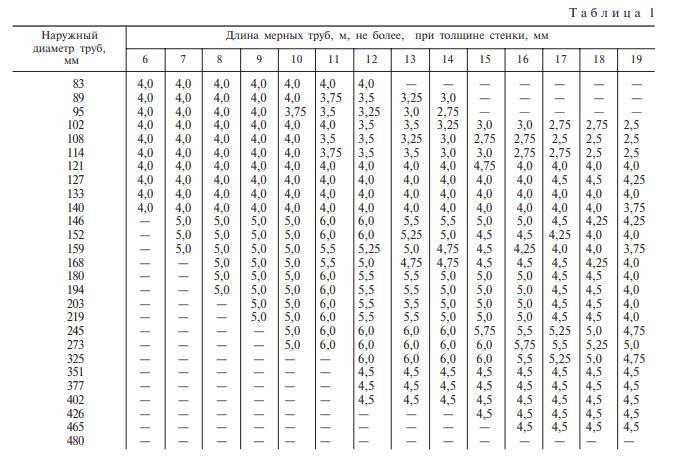

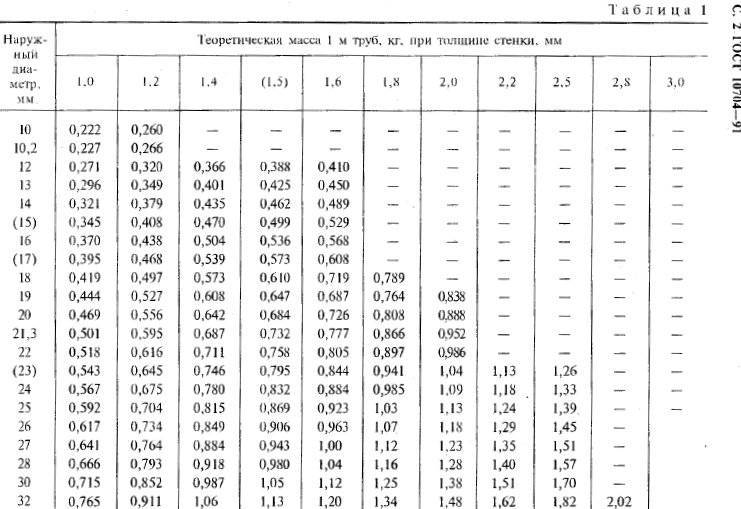

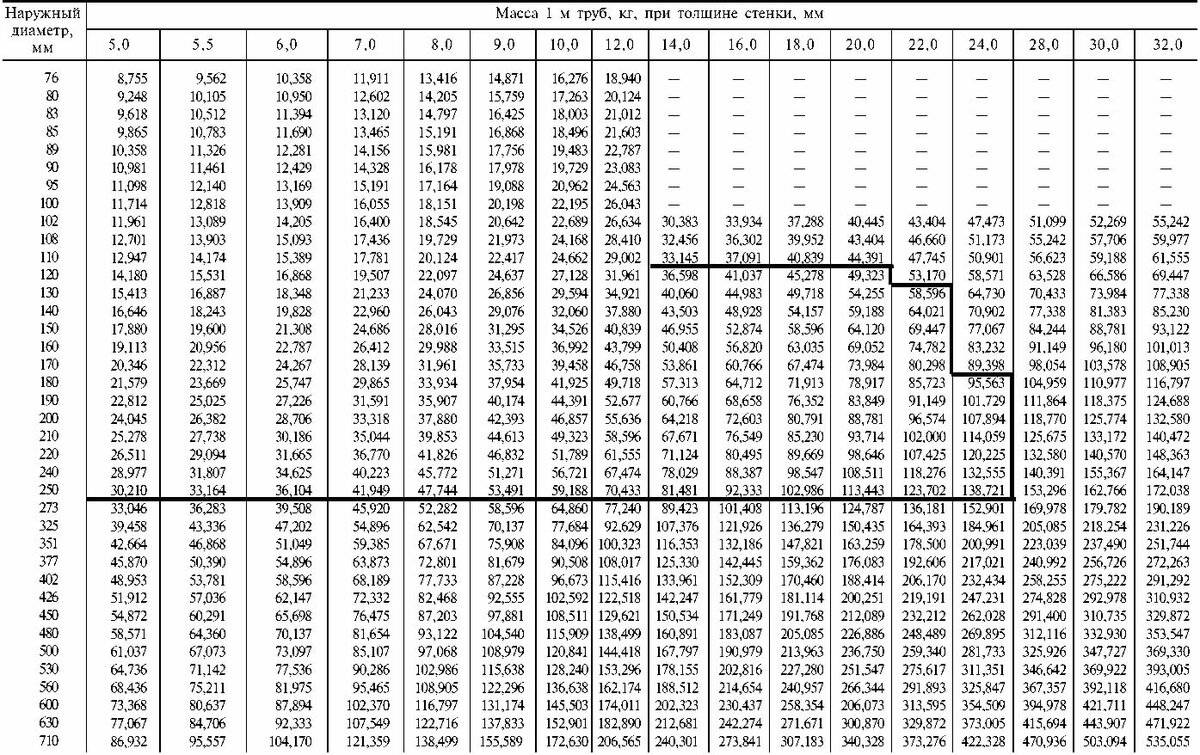

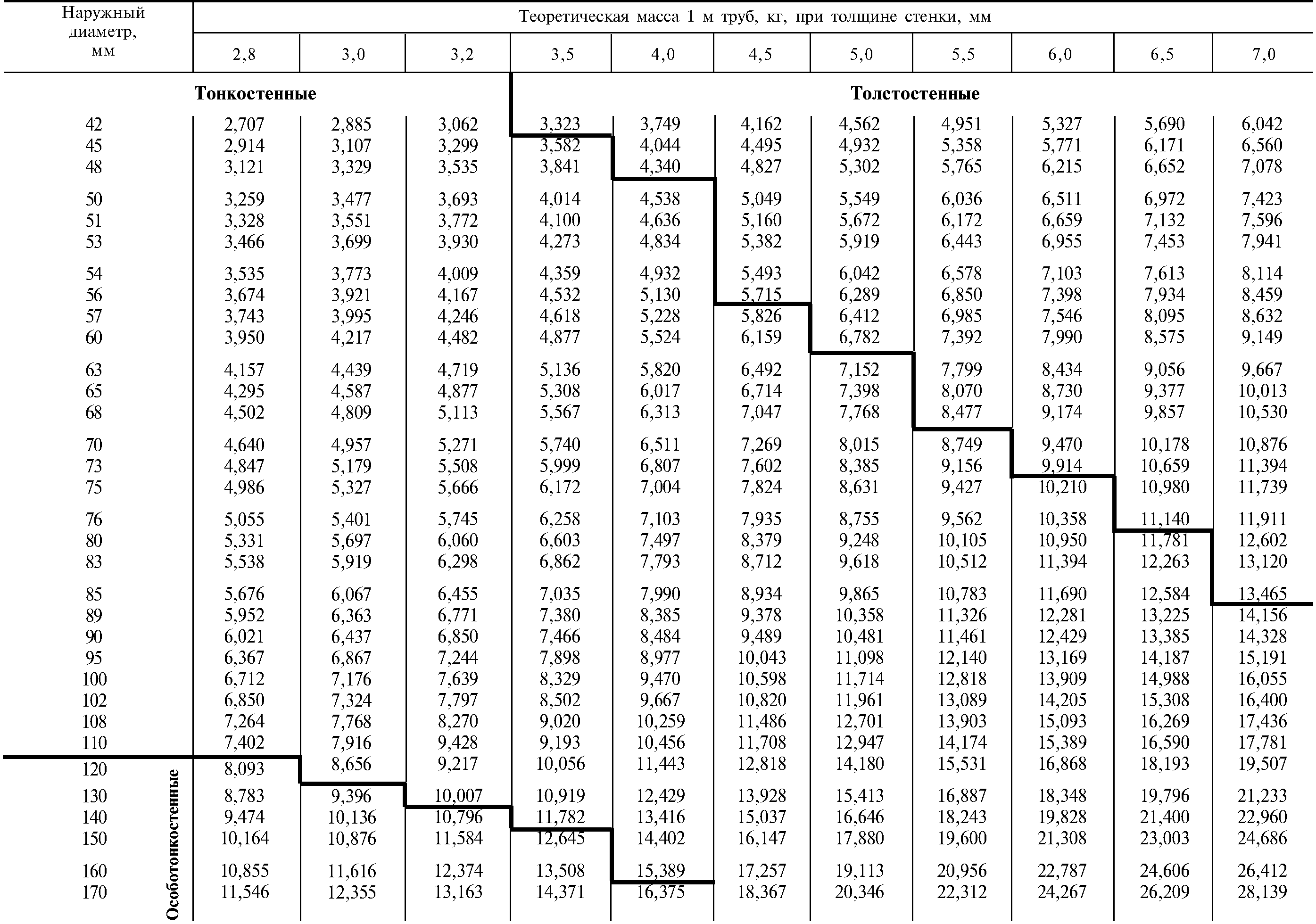

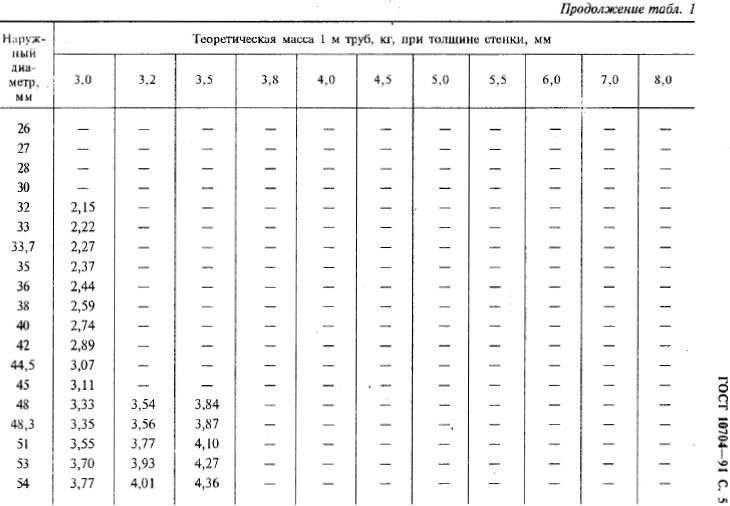

Производство электросварных труб с прямым швом регламентируется ГОСТ 10704-91. По его информации, внешний диаметр изделия составляет 10-1420 миллиметров, а толщина стенок варьируется от 1 до 32 миллиметров.

Броня диаметром не более 426 миллиметров имеет размерную и немерную длину. В особых случаях трубы изготавливают с более прочным армированным швом, но для них существует отдельный специальный стандарт – ГОСТ 10706.

Сварные стальные трубы с прямым швом – это универсальный материал, имеющий широкий спектр применения. Достойное качество и невысокая цена делают их использование актуальным как на крупных объектах, так и в быту

Трубы этого типа часто используются для прокладки технологических коммуникаций с умеренным давлением, а также для создания практичных, удобных и легких металлических конструкций различного назначения.

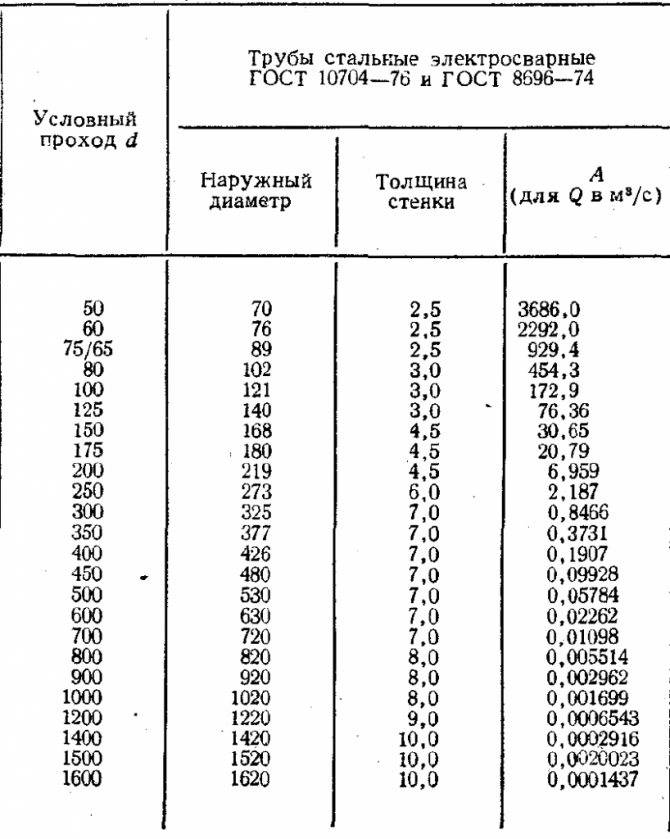

Регулировка для труб со спиральной электросваркой

Производство электросварных труб со спиральным швом осуществляется по ГОСТ 8696-74. Внешний диаметр таких изделий составляет 159-2520 миллиметров, толщина стенок от 3,5 до 25 миллиметров, а длина – 10-12 метров.

Спирально-сварные трубы дороже, чем их прямошовные аналоги. Однако затраты оправданы, особенно если система требует безупречного, точного и идеального подключения

Изготовленные таким образом трубы более прочные и способны выдерживать высокое давление. Стандарт позволяет использовать их как в бытовых, так и в промышленных целях для создания надежных, герметичных и стабильных в эксплуатации систем связи.

Требования к бесшовным горячедеформированным изделиям

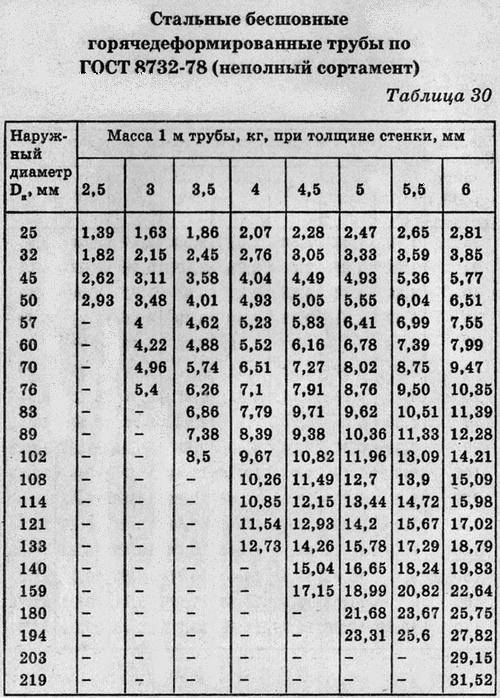

Стандарты на бесшовные горячекатаные трубы описаны в ГОСТ 8732-78. Толщина их стенок составляет 2,5-75 миллиметров, а диаметр варьируется от 20 до 550 миллиметров. По длине, как мерной, так и немерной, размер варьируется от 4 до 12,5 метров.

Бесшовные трубы, изготовленные методом горячей деформации, в быту практически не используются. Чаще всего они используются для промышленных систем с повышенными требованиями к надежности и герметичности

Трубы этого типа используются для транспортировки высокотоксичных веществ на химическом производстве. Отсутствие шва гарантирует невозможность протечек и попадания вредных веществ в почву или атмосферу.

Способность легко выдерживать постоянное высокое давление делает бесшовные трубы важными для нефтегазоперерабатывающей промышленности.

Стандарты на бесшовные трубы холодной штамповки

Трубы стальные холоднокатаные изготавливаются по ГОСТ 8734-75. Наружный диаметр арматуры варьируется от 5 до 250 миллиметров, а толщина стенки составляет 0,3-24 миллиметра. Продукция выпускается немерной длины от 1,5 до 11,5 метров и мерной длины от 4,5 до 9 метров.

Трубы стальные бесшовные холоднокатаные толстостенные применяются так же, как и трубы горячекатаные. А тонкостенные чаще всего используются там, где требуется сочетание безупречной прочности и небольшого веса (авиастроение, судостроение и т.д.)

Бесшовные стальные холодногнутые трубы обладают высокой прочностью, долговечностью и надежностью на протяжении всего срока эксплуатации.

Характеристики и характеристики товаров для водоснабжения и газоснабжения

Газовые и водопроводные трубы изготавливаются по ГОСТ 3262-75. В отдельном стандарте этот вид проката идентифицируется только по самому узкому диапазону его применения.

Внешний диаметр изделия 10,2-165 мм, толщина стенок от 1,8 до 5,5 мм. Диапазон размеров негабаритной и мерной длины одинаков: от 4 до 12 метров.

Водогазопроводные трубы в основном используются по прямому назначению – для организации систем водогазовых коммуникаций. Иногда их используют для создания легких конструкций или используют в мебельной промышленности для изготовления элегантных предметов интерьера

Стандарт предусматривает производство не только обычных, но и оцинкованных водогазопроводных труб.

Диаметр стальных труб

Диаметр стальной трубы определяется по:

- — внешнему диаметру для электросварных и бесшовных труб;

- — диаметру условного прохода для ВГП-труб.

- — Диаметр условного прохода (Ду или Dу) — внутренний диаметр труб.

- — Условный проход — условная величина, представляющая собой значение фактического внутреннего диатрема, округленного до ближайшего из стандартного ряда, и служит точкой отсчета для подбора размеров остальных деталей и оборудования. Его значение стандартизированного согласно ГОСТ 28338-89. Измеряется в дюймах или мм.

- — Внутренний диаметр — фактическая величина параметра, получаемая непосредственным измерением, как правило, указывается в мм;

- — Наружный диаметр труб (Дн или Dн) — фактический диаметр трубы с учетом толщины стенки, указывается в мм;.

- — Диаметр резьбы (G).

Размеры труб указываются в миллимерах, но для трубы ВГП часто обозначают в дюймах («).

Классификация марок сталей и стальные трубы для ППУ изоляции

Для прокладки трубопроводов тепловых сетей и последующего нанесения тепловой изоляции пенополиуретаном (ППУ) преимущественно используются трубы из сталей 10 и 20. К основным характеристикам стали 20 можно отнести следующие показатели: — заменители данной марки стали являются стали 15 и 25, — по классификатору сталь 20 относится к качественной конструкционной углеродистой стали, — химический состав стали 20 – показатель по С составляет 0.17 – 0.24, Si – 0.17-0.37, Mn – 0.35-0.65, Ni – до 0.25, S и Р– до 0.04, Cr – до 0.25, Cu – до 0.25 и As – до 0.08. Для повышения коррозионной стойкости труб данного типа могут использоваться наружные и внутренние типы изоляции, к основным из которых относятся ВУС изоляция, ЦПИ изоляция и силикатно-эмалевые типы изоляционных покрытий. ППУ изоляция может наносится на все типы стальных трубопроводов (трубы электросварные, бесшовные, магистральные) как для коммунального хозяйства, так и для всех основных типов промышленности, включая сортамент нефтегазового сектора. Марки углеродистой стали обыкновенного качества обозначаются буквами Ст и цифровым обозначением (СтО, Ст1, СтЗ, Ст10 и т.д.) Качественные углеродистые стали маркируются двухзначными числами, которые характеризуют среднее содержание включений различных металлов в стали в сотых долях процента: 05 ; 08 ; 10 ; 25 ; 40 и т.д. Буква Г в марке стали указывает на повышенное содержание Мп — например 14Г ;18Г и т.д. Автоматные стали маркируются обозначением буквой А (А 12, АЗО и т.д.). Инструментальные углеродистые стали маркируются буквой У (У8 ; У10 ; У12 и т.д.). В данной маркировке показатели содержания стали дается в десятых долях процента. Первые цифры марки обозначают среднее содержание углерода в стали (в сотых долях процента для конструкционных сталей и в десятых долях процента для инструментальных и нержавеющих сталей). Затем буквой указан легирующий элемент. Цифрами, следующими за буквой, — его среднее содержание в целых единицах. При содержании легирующею элемента менее 1,5% цифры за соответствующей буквой не ставятся. Буква А в конце обозначения марки указывает на то, что сталь является высококачественной. Буквой Ш- особо высококачественной . Углеродистая сталь обыкновенного качества по ГОСТ 380-88 в зависимости от назначения делится на три основные группы: 1) А — поставляемую по механическим свойствам; 2) Б — поставляемую по химическому составу и 3) В — поставляемую по механическим свойствам и химическому составу. В зависимости от нормируемых показателей сталь каждой группы в свою очередь делится на категории по группам: 1) группы Л -1,2.3; 2) группы Б -1,2; и 3) группы В -1.2,3.4.5.6. Отечественная промышленность производит стали по трем группам следующих марок: 1) группы А — СтО, Ст1, Ст2, СтЗ, Ст4, Ст5, Стб; 2) группы Б — БСтО, БСт1, БСт2, БСтЗ, БСт4, БСт5, Встб; и 3) группы В — ВСт1, ВСт2, ВСтЗ, ВСт4, ВСт5. Обозначение марки легированной стали состоит из букв обозначений химических веществ, включенных в состав сплава металла. Цифры характеризуют средний показатель массы в составе сплава. В России используют следующие условные обозначения химического состава стали: А – азот, М – молибден, Ю – алюминий, Н – никель, Р – бор, Б – ниобий, Ф — ванадий, С – селен, В – вольфрам, Т – титан, К – кобальт, У – углерод, С – кремний, П – фосфор, Г – марганец, X – хром, Д – медь, Ц – цирконий. Важным показателем качества стали является ее раскисление. По степени раскисления стали классифицируются и соответственно производятся с характеристиками: 1) кипящая (КП); 2) полуспокойная (ПС); и 3) спокойная (СП). К перечню основных стандартов производства сталей относятся: — углеродистая сталь обыкновенного качества по ГОСТ 380-88, — углеродистая качественная конструкционная сталь по ГОСТ 1050-88, — сталь низкоуглеродистая качественная по ГОСТ 9045-80, — конструкционная сталь по ГОСТ 1414-75, — инструментальная углеродистая сталь по ГОСТ 1435-90, — сталь конструкционная низколегированная по 19281-89, — сталь конструкционная легированная по ГОСТ 4543-71, — качественная калиброванная сталь по ГОСТ 1051-73, — подшипниковая сталь по ГОСТ 801-78, — сталь арматурная низколегированная по ГОСТ 5781-82, — сталь инструментальная легированная по ГОСТ 5950-73, — высоколегированные стали и сплавы коррозийностойкие, жаростойкие и жаропрочные по ГОСТ 5632-72, — сталь конструкционная легированная высококачественная специального назначения по ГОСТ 11268-76.

Источник

Стандарты и размеры труб из стали

Для труб из стального металлопроката существуют специальные стандарты и ГОСТы. Эти параметры описывают способ изготовления изделия, его базовые размеры, сечение и толщину стенки. Ориентируясь на эту информацию, определяется область использования той или иной детали.

Параметры для сварных изделий с прямым швом

Производство электросварных труб с прямым швом регламентирует ГОСТ 10704-91. Согласно его информации наружный диаметр изделия составляет 10-1420 миллиметров, а толщина стенок варьируется от 1 до 32 миллиметров. Арматура, не превышающая в диаметре 426 миллиметров, имеет мерную и немерную длину. В особых случаях изготовляются трубы с более прочным, усиленным швом, но для них существует отдельный особый стандарт – ГОСТ 10706.

Стальные электросварные трубы с прямым швом – универсальный материал с широчайшим спектром применения. Достойное качество и невысокая цена делают их использование актуальным как на крупномасштабных объектах, так и в быту

Трубы такого типа наиболее часто используют для прокладки технологических коммуникационных систем с умеренным давлением и создания практичных, удобных и легких металлоконструкций разного назначения.

Регламент для электросварных спиральношовных труб

Производство электросварных труб со спиральным швом осуществляется согласно ГОСТ 8696-74. Наружный диаметр таких изделий составляет 159-2520 миллиметров, толщина стенок колеблется от 3,5 до 25 миллиметров, а длина бывает 10-12 метров.

Электросварные трубы со спиральным швом стоят дороже своих прямошовных аналогов. Однако, затраты вполне оправданы, особенно, если в системе требуется безупречно точное, идеальное соединение

Трубы, сделанные таким способом, отличаются большей выносливостью и обладают способностью выдерживать высокое давление. Стандарт позволяет использовать их как в бытовых целях, так и в промышленных, для создания надежных, герметичных и эксплуатационно устойчивых коммуникационных систем.

Требования к бесшовным изделиям горячего деформирования

Стандарты для бесшовных горячедеформированных труб описаны в ГОСТе 8732-78. Толщина их стенок составляет 2,5-75 миллиметров, а диаметр варьируется от 20 до 550 миллиметров. По длине, как мерной, так и немерной, размер колеблется от 4 до 12,5 метров.

Бесшовные трубы, изготовленные посредством горячей деформации, в быту практически не применяются. Чаще всего их используют для промышленных систем с повышенными требованиями к надежности и герметичности

Трубы такого типа применяют для транспортировки высокотоксичных веществ для химических производств. Отсутствие шва гарантирует невозможность образования утечки и попадания вредных веществ в землю или атмосферу. Способность легко выдерживать постоянное высокое давление делает бесшовные трубы актуальными для нефтеперерабатывающей и газовой промышленности.

Стандарты для холоднодеформированных бесшовных труб

Стальные холоднокатные трубы изготовляют по ГОСТ 8734-75. Внешний диаметр арматуры варьируется от 5 до 250 миллиметров, а толщина стенок составляет 0,3-24 миллиметра. Продукцию производят немерной длиной от 1,5 до 11,5 метров и мерной длиной от 4,5 до 9 метров.

Толстостенные бесшовные холоднокатные стальные трубы используются так же, как и горячедеформированные. А тонкостенные наиболее часто применяются там, где необходимо сочетание безупречной прочности и малого веса (авиапромышленность, судостроение и пр.)

Бесшовные стальные трубы, созданные методом холодной деформации, демонстрируют высокую прочность, эксплуатационную устойчивость и надежность в течение всего периода использования.

Особенности и характеристики водогазопроводной продукции

Газо- и водопроводные трубы производят по регламенту ГОСТ 3262-75. В отдельный стандарт этот вид металлопроката выделяют только из-за более узкой области применения. Наружный диаметр изделия составляет 10,2-165 миллиметров, а толщина стенок колеблется в пределах 1,8-5,5 миллиметров. Диапазон размеров для немерной и мерной длины одинаков – от 4 до 12 метров.

Водогазопроводные трубы в основном используются по прямому назначению: для организации водопроводных и газовых коммуникационных систем. Иногда их применяют для создания легких конструкций или используют в мебельной промышленности для изготовления стильных предметов интерьерного декора

Стандарт предусматривает производство не только обычных, но и оцинкованных водогазопроводных труб.

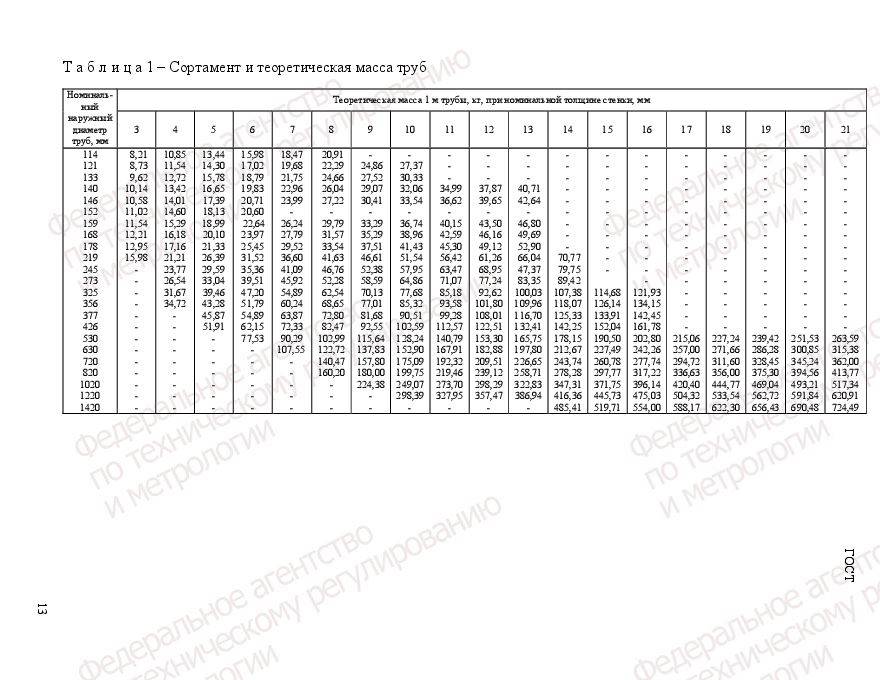

Классификация труб больших сечений

Одна из главных характеристик продукции – это материал изготовления.

Трубы больших диаметров изготавливают:

- Из металлов и сплавов.

- Из высокомолекулярных соединений (пластмасс).

Вторым параметром, определяющим подбор изделий при проектировании новых трубопроводов или при ремонте уже действующих, является диаметр. Эта характеристика рассматривается вкупе с шириной просвета трубы и толщиной её стенок.

Выпускаемая на территории Российской Федерации продукция, с целью обеспечения универсальности, взаимозаменяемости и наименьшего расхода сырья при сохранении требуемого качества, должна соответствовать нормативным документам – ГОСТам или техническим условиям предприятия (ТУ).

Размеры труб из чёрного металла регламентируются ГОСТом 10704-91.

Согласно этому документу, по диаметру изделия делятся на:

- трубы малого диаметра (значение параметра не превышает 114 мм);

- трубы среднего диаметра (значение лежит в диапазоне 114…530 мм);

- трубы большого диаметра (508 мм и выше).

Согласно ГОСТам и ТУ, в типоразмерных таблицах должны указываться следующие стандартизированные геометрические параметры продукции:

- Диаметр наружный. Важен для общей оценки габаритов будущего трубопровода и для расчёта необходимого количества красящих или изолирующих материалов для защиты изделия.

- Диаметр внутренний, или просвет. Используется в гидравлических расчётах.

- Толщина стенки. Важнейший параметр для прочностных расчётов, обеспечивающих безопасность смонтированной системы как для людей, так и для окружающей среды.

- Диаметр номинальный (условный). Применяется как основная характеристика сортамента труб; основной параметр для вычисления массы изделий и их пропускной способности.

По толщине стенки трубы подразделяют на:

- Тонкостенные.

- Стандартные.

- Толстостенные.

По способу изготовления стальные трубы и изделия из иных металлов и сплавов классифицируют на:

- цельные (бесшовные);

- сварные (имеющие шов от электросварки или других её видов).

Изделия первого вида, в силу сложности и повышенной точности изготовления, стоят дороже; они предназначены для использования в системах, переносящих рабочую среду под высоким внутренним давлением или при тяжёлых внешних условиях. Продукция второго вида стоит дешевле и вполне подходит для применения в обычных трубопроводах.

Следует заметить, что для стальных труб большого диаметра ГОСТом предполагаются значительные колебания толщины стенок. Например, если этот параметр лежит в диапазоне 8…12 мм, допустимое отклонение составляет до 0,8 мм в любую сторону. Это на первый взгляд незначительное несоответствие с учётом размеров труб и поставки их большими партиями перерастает в серьёзную разницу в указанном в документации и реальном весе, что может привести к недопониманию между сторонами сделки.

В таблицах и иных формах представления сортамента металлопрокатной продукции стоимость таких труб принято указывать в расчёте на тонну, а не на погонный метр. Рассчитать необходимую массу приобретаемой партии товара обычно можно, воспользовавшись специализированными программами-калькуляторами, размещёнными на сайте компании.

Соответствующее покрытие может быть нанесено:

- На наружную поверхность изделия.

- На внутреннюю его область.

- Снаружи и внутри.

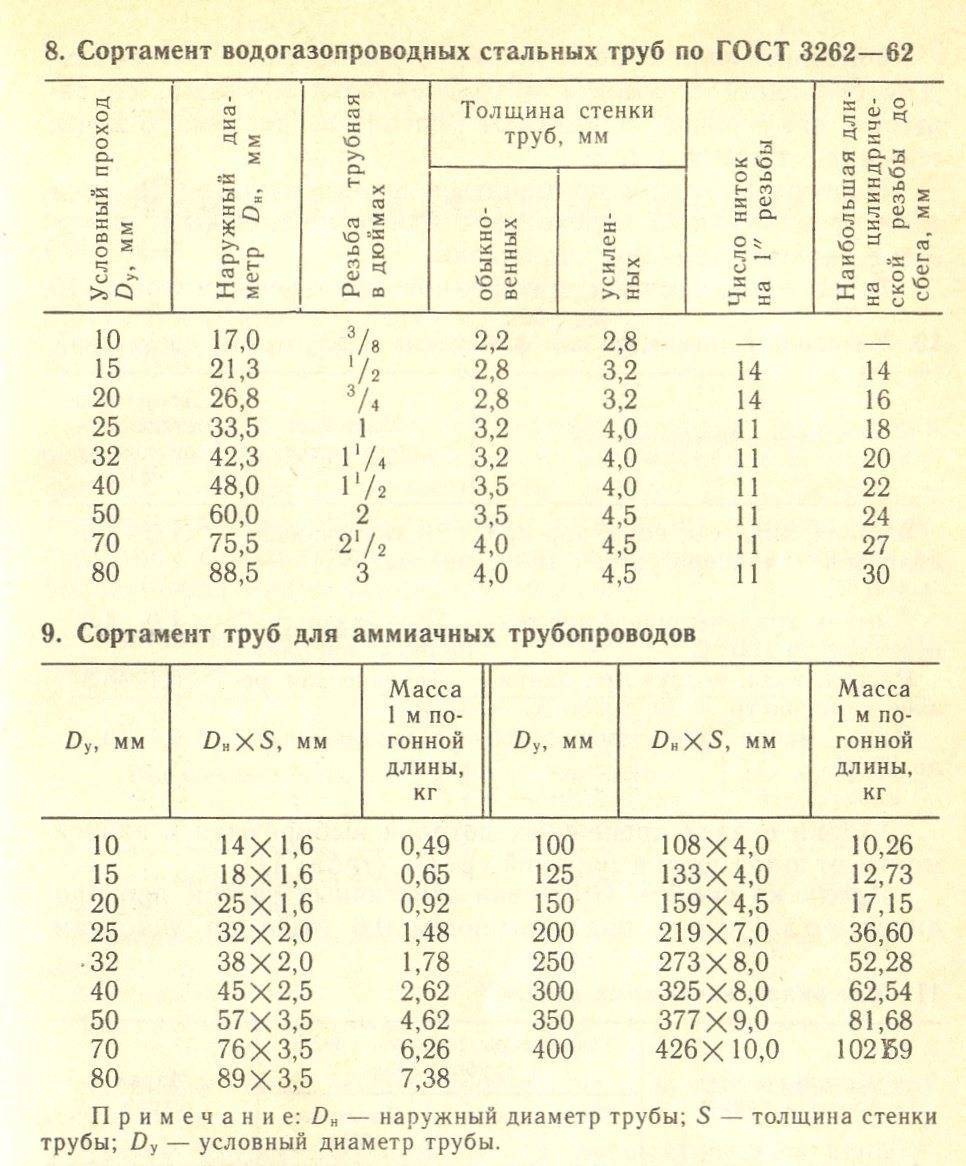

Сортамент труб. Диаметры, вес водопроводных, газовых труб ГОСТ 3262-75

Сортамент водогазопроводных труб ГОСТ 3262-75

Сортамент труб водогазопроводных часто нужен для онлайн расчета веса труб систем водогазопровода при строительстве, прокладке коммуникаций, при прокладке водопроводов, газопроводов. Полный сортамент труб применяют при монтаже систем отопления и выполнения деталей трубопроводов, в наружных сетях питьевого водоснабжения.

ГОСТ 3262-62 на водопроводные и газовые трубы допускает выпускать трубный прокат без резьбы на концах или с резьбой, при этом длина черных труб без резьбы колеблется от 4 до 12 м, а черных и оцинкованных с резьбой – от 4 до 8 м.

Стальные водопроводные трубы ГОСТ 3262-75 повышенной точности изготовления применяют для деталей водопроводных и газопроводных конструкций.

Сортамент стальных труб водогазопроводных обычной точности допускает изготовление из сталей по ГОСТ 380 и ГОСТ 1050 без нормирования механических свойств и химического состава. Наиболее ходовой сортамент труб – черный трубный прокат, применяют для водопроводов, газопроводов и систем отопления. Трубы ВГП повышенной точности изготовляют из сталей по ГОСТ 1050. Сортамент оцинкованных труб применяют для деталей водопроводных и газопроводных конструкций с высокими требованиями к долговечности и коррозионной стойкости.

Круглая труба – это вид сортамента металлопроката, который производится методом электросварки. Технология производства трубного проката состоит в том, что стальные листовые заготовки из штрипса (лист стальной в рулонах) проходят процесс размотки и правки на валках, нарезаются в размер заданной длины и ширины, после чего обрабатываются края полос путем снятия фаски. Далее происходит сварка полос в стык, листовые заготовки поступают в накопитель для подачи материала на формовочный стан, где профилируются в круглую трубу требуемого размера диаметра. Толщина стенки трубы (тонкостенные, толстостенные) зависит от толщины листового штрипса. На следующем этапе происходит сварка продольного шва (либо по прямой линии, либо по спирали) путем оплавления кромок металла токами высокой частоты, их замыкание в неразъемное соединение для получения сплошного металла по всему сечению трубы круглой формы. На завершающей стадии технологического процесса снимается грат на готовом изделии и электросварная труба охлаждается, калибруется для соответствия диаметров ГОСТу в пределах допусков и нарезается в требуемый размер по длине.

Соответствие дюймов диаметру условного прохода трубы Ду

Четверть дюйма – 8 мм; полдюйма – 15 мм; три четверти дюйма – 20 мм; дюйм – 25 мм; дюйм с четвертью – 32 мм; полтора дюйма – 40 мм; два дюйма – 50 мм; два с половиной дюйма – 65 мм; 4 дюйма – 100 мм.

Это соотношение между дюймами и миллиметрами значительно упрощает подбор трубопроводной арматуры импортного производства к украинским трубам, однако здесь важно понимать, что такие размеры подходят и для отечественных отводов, переходов, водопроводных кранов, газовых вентилей. Импортные муфты, краны, отводы, тройники, сгоны (а сейчас часто находит применение импортная нержавеющая трубопроводная арматура) имеют реальные дюймовые размеры, которые несколько отличаются от присоединительных размеров труб ВГП

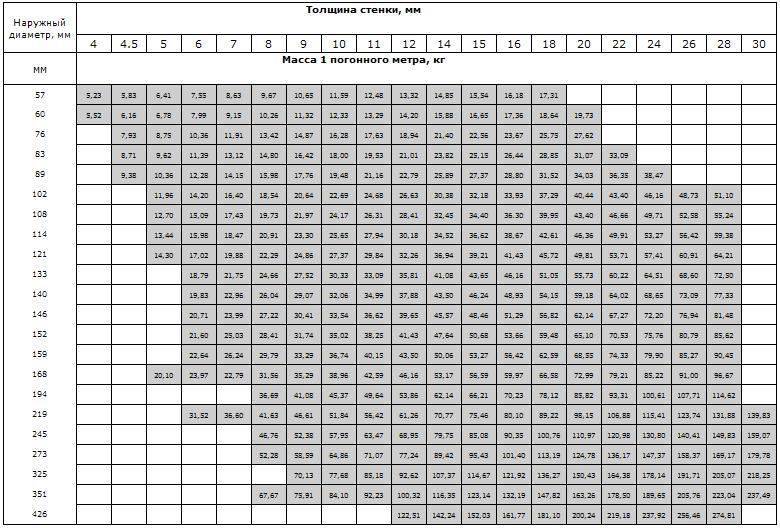

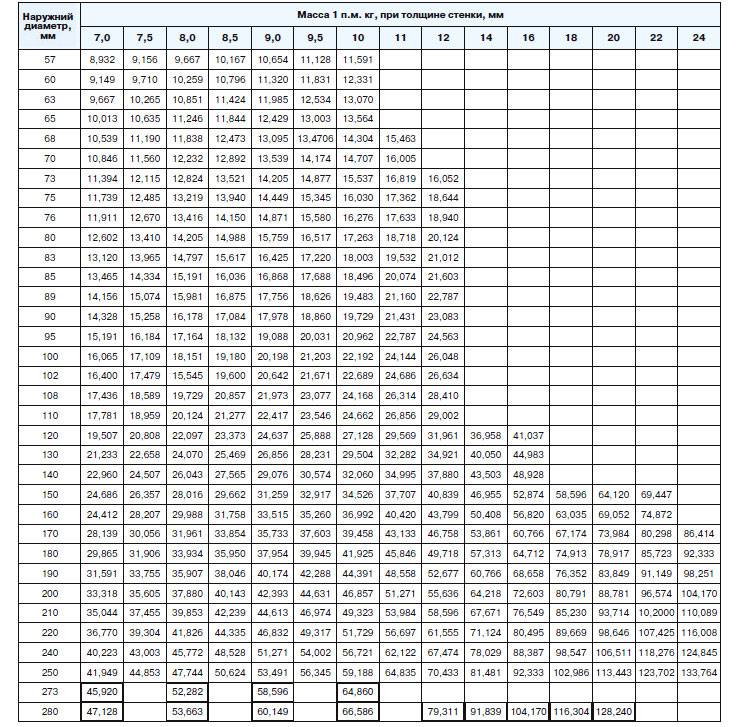

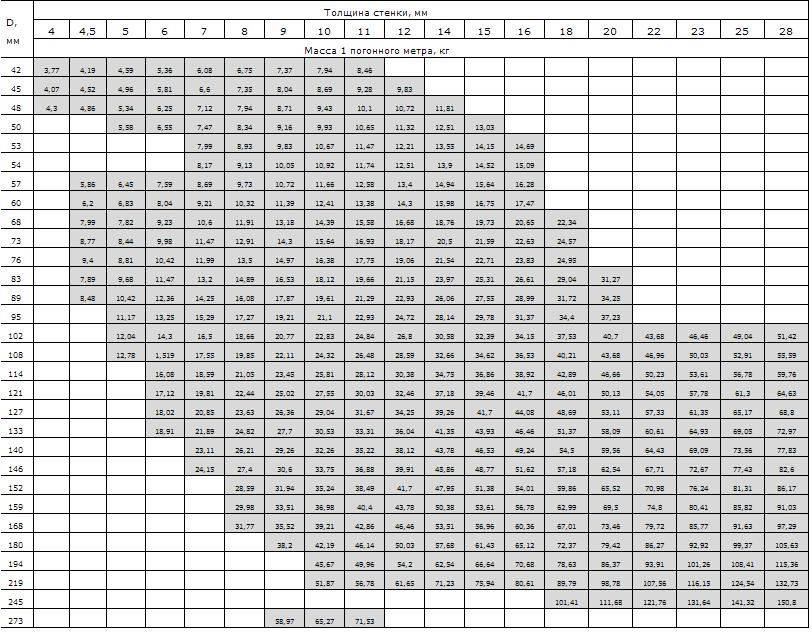

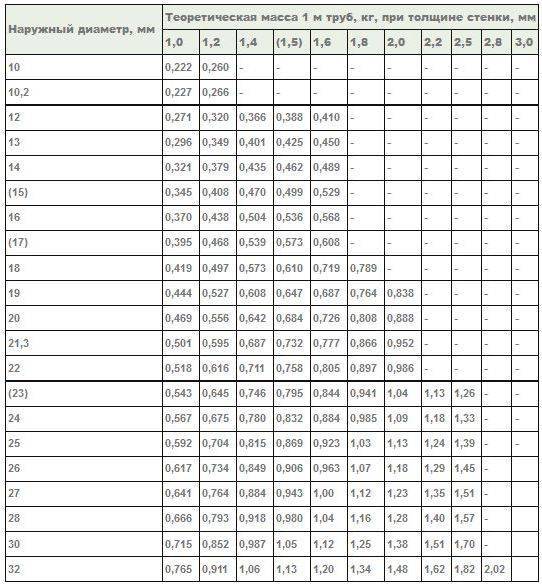

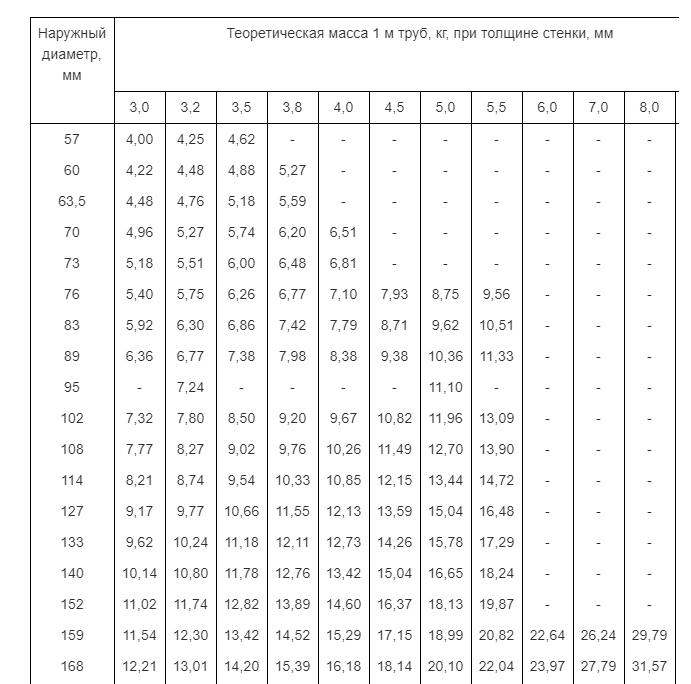

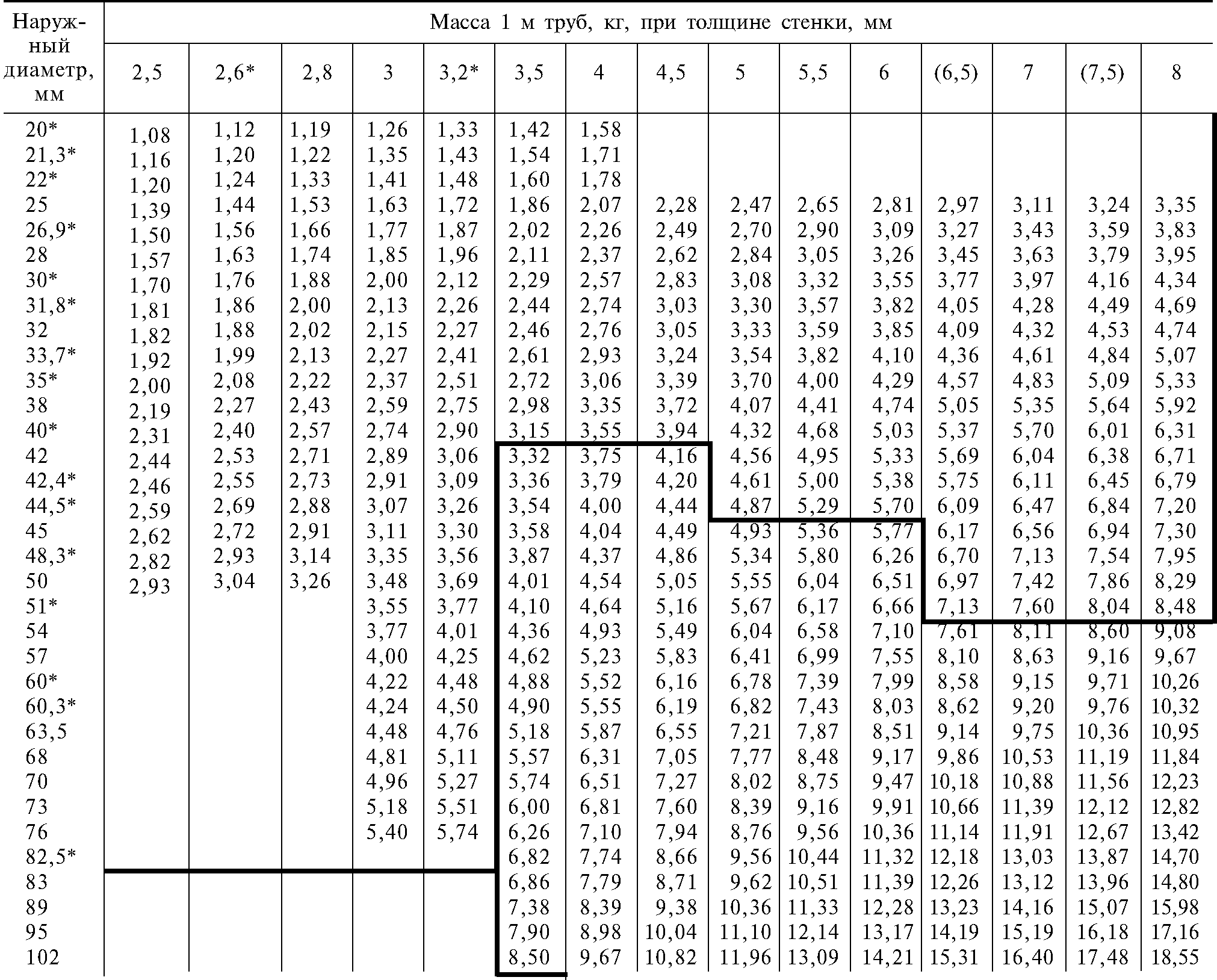

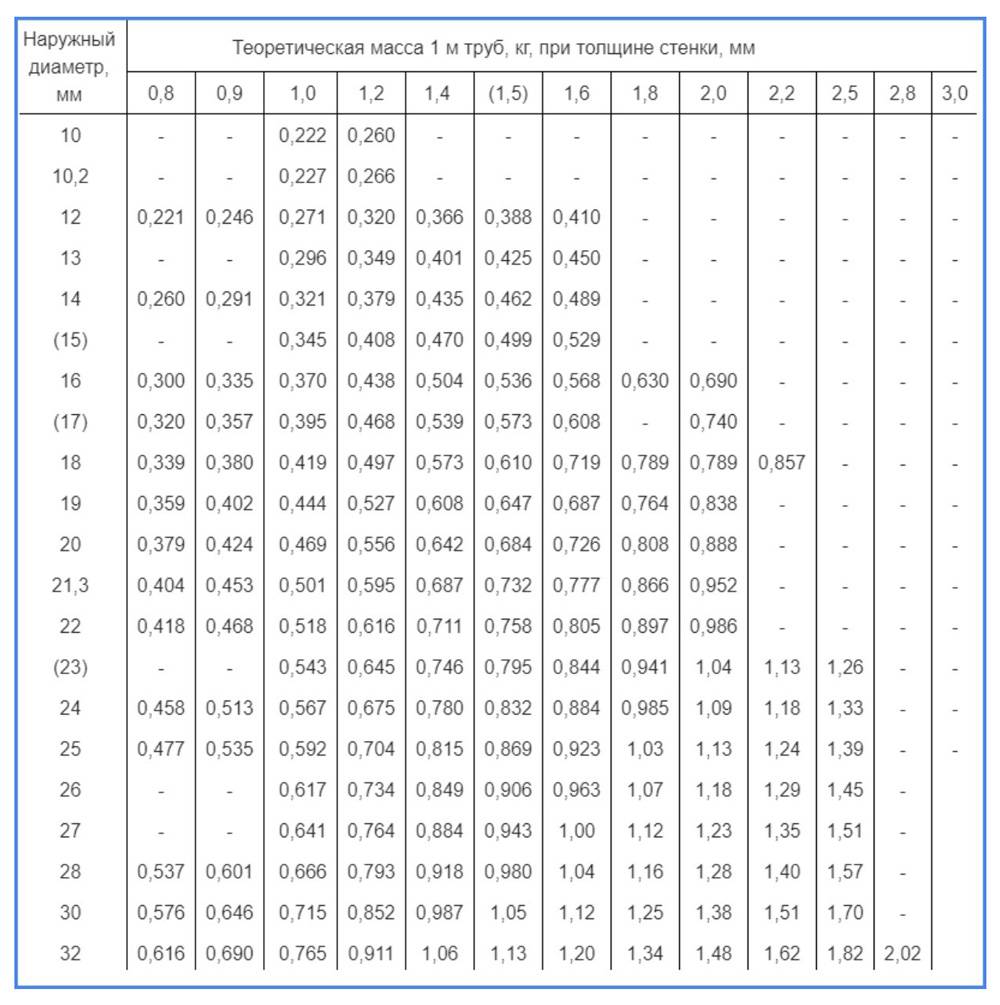

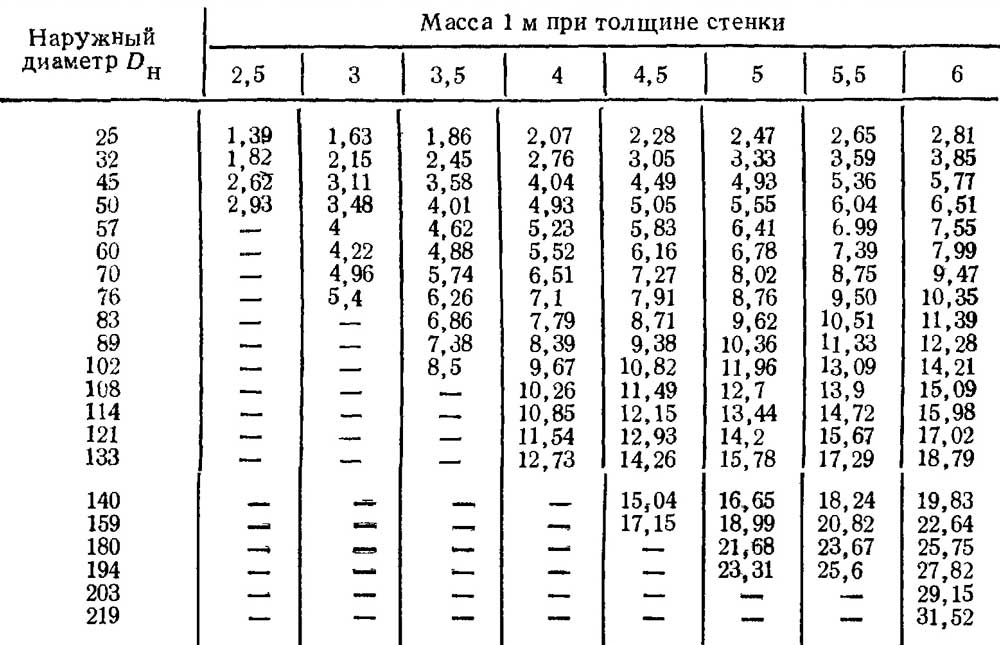

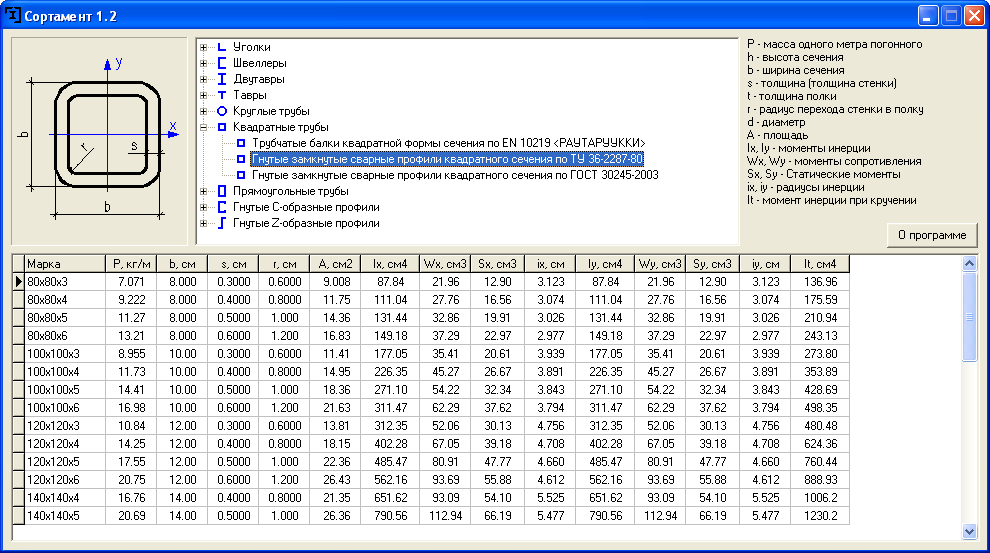

Таблица диаметров труб – Сколько килограммов (кг) в одном метре (м) трубы

Вес погонного метра стальной трубы в таблице – теоретическая масса. Фактическое значение может отличаться на 4-8%

Для перевода метров в килограммы трубы нужно умножить значение веса погонного метра в таблице сортамента на общую длину трубного проката.

Стандартное обозначение диаметра труб в сортаменте (см. таблицу):

- Внутренний диаметр – основная размерная характеристика труб и соединительных частей (фитингов) к ним.

- Наружный диаметр труб (в таблице – dn). Стальной трубный прокат классифицируются именно по наружному диаметру: малые размеры труб – 5-102 мм; средние размеры – 102 – 406 мм; большие размеры 426 мм и более.

- Условный диаметр трубы (в таблице – Dy, Ду) – это номинальный размер внутреннего диаметра в миллиметрах либо его округленное значение в дюймах.

- Диаметр номинальный (в таблице Dn, Дн)

- Толщина стенки, мм (в таблице S).

Предельные отклонения по массе труб в таблице диаметров и весовых данных не должны превышать +8%

5 Как проводятся испытания и проверка качества?

Бесшовная труба повышенного качества обязательно подвергается ряду испытаний, ведь в дальнейшем она будет частью весьма ответственных конструкций. Убедившись в том, что поверхность изделия не имеет никаких дефектов, с помощью специальных приборов измеряется длина, кривизна, овальность и диаметр полого предмета. Кроме того, обязательными являются испытания на растяжение, которые проводятся в соответствии с ГОСТ 10006–80. Определяют относительное удлинение и сужение элемента после разрыва, предел текучести материала и его временное сопротивление.

Испытания бесшовных конструкций

Еще бесшовная труба подвергается испытаниям на растяжение при повышенных температурах (ГОСТ 19040–81). В этом случае определяются характеристики материала при воздействии температур от 35 до 1200 °С. Эти элементы должны пройти и испытания гидравлическим давлением, в противном случае необходимо проводить контроль качества каждого изделия. В ГОСТ 17410 оговариваются условия проведения ультразвукового контроля. Если хотя бы по одному из показателей результаты неудовлетворительные, то проводят повторные испытания, но уже берется удвоенное количество образцов.

Срок эксплуатации металлических труб

Нормативных документов, четко определяющих срок службы металлических труб, не существует. Здесь можно ориентироваться на ведомственные строительные нормы ВСН 58-88 (р), в которых прописывается минимальная длительность полезного использования каждого из элементов зданий, в том числе, и трубопроводов.

Установка жестких сроков не представляется возможной, так как очень сильно различаются условия эксплуатации металлических труб. В технической литературе обычно указывают, что они служат около 20 лет. В действительности этот срок составляет от 10 до 50 лет. Он определяется несколькими существенными моментами:

- качество металла, из которого сделана труба. Сталь без легирующих добавок в агрессивной среде может полностью потерять рабочие качества уже через несколько лет;

- технология изготовления труб. Цельнотянутые прослужат заметно дольше, чем те, которые соединены с использованием сварных швов. Затронутые сваркой участки – это слабые места, быстрее подвергающиеся коррозии и зарастанию отложениями;

- качество воды. Это самый главный момент, определяющий срок службы металлических труб. Наиболее агрессивной для стали является кислая среда.