Технология производства многослойного паркета

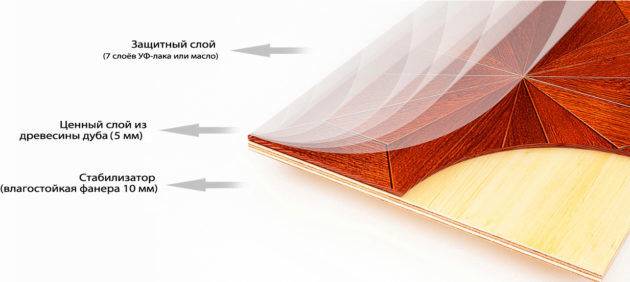

Наиболее распространенная разновидность – трехслойный паркет. Представляет собой аналог массивной паркетной доски, но делается не из одной породы древесины, а из нескольких. При этом слои склеиваются между собой так, чтобы направление волокон чередовалось. Верхний слой такого паркета, как правило, это твердый дуб, ясень или редкие породы древесины. Средний и нижний слои – изготавливаются из более дешевого и доступного сырья – сосны, ели и так далее.

Одна трехслойная паркетная доска может состоять как из трех цельных кусков древесины разных пород, так и из многочисленных ламелей. На торцах в любом случае делаются гребни и пазы для соединения паркета в сплошное напольное покрытие. Практически все производители обрабатывают многослойную паркетную доску пропитками, маслами, восками или лаками.

Когда паркет только появился, он не был массовым напольным покрытием, и встречался преимущественно в дворцах и домах богатых людей. Сегодня – это доступный, разнообразный и очень популярный материал. Делается в основном из натуральной древесины, однако, на рынке также присутствуют так называемые заменители паркета, примером которых является ламинат.

Критерием качества паркета является порода дерева, его твердость и износоустойчивость.

Натуральный паркет собирается из деревянных плашек толщиной от 15 до 22 мм и длиной 200—350 мм. Сейчас появились плашки размером 420 х 70 мм и 490 х 70 мм. Важным моментом является способ распила бревен, от которого зависит внешний вид паркета. У тангенциального паркета 1 годовые кольца ориентированы под углом к лицевой поверхности, рисунок получается в виде разводов овальной формы; в радиальном 2 — самом дорогом паркете — волокна расположены вдоль плашек, а в рустикальном 3 — смешанное положение волокон.

Паркетные плашки классифицируются и по рисунку. Бывает паркет отборный, стандартный, сучковатый и пестрый. Их стоимость варьируется соответственно.

Укладка штучного паркета — дело, требующее точного соблюдения технологии и владения секретами настила. Мы советуем доверить эту работу профессионалам, лучше специалистам фирм, которые дают гарантию на свою работу (как минимум годовую).

Для эксплуатации натурального паркета необходим ряд условий, прежде всего применение укрепляющих пропиток и защитных покрытий. В качестве покрытия в основном применяются лаки, акриловые или полиуретановые. Они могут давать глянцевую, полуглянцевую и матовую поверхность. Раньше для паркета использовалось вощение, но к эксплуатации такого покрытия предъявлялись строгие требования. Теперь различные лаки придают красивый благородный опенок поверхности натурального дерева, а благодаря их водоотталкивающим качествам допускается влажная уборка пола.

Паркетные доски — еще один вид паркета из натуральной древесины, изготавливаемый на современном деревообрабатывающем оборудовании. Они представляют собой готовое к эксплуатации напольное покрытие размером от 2000 до 2800 мм, шириной 70—150 мм, толщиной 7—14 мм. имеющее шпунтованную многослойную конструкцию. Основанием служит фанера, ДСП или пробка. Верхний декоративный слой выполняется из шпона ценных пород дерева толщиной 1,5—2,5 мм. Такая доска покрывается несколькими слоями акрилового лака, восковым или виниловым защитным слоем и поступает в продажу уже в готовом виде. По своим эстетическим и эксплуатационным качествам паркетная доска не уступает штучному паркету, а благодаря своим большим размерам и готовому верхнему слою, не требующему дополнительной обработки, превосходит его по удобству укладки.

Завершающие этапы устройства паркетных полов

В случае использования материала с отделкой, остается только установить плинтус.

Рисунок 11. Завершающие этапы укладки паркета.

В других случаях выполняем следующие работы:

Шлифовку — для устранения неровностей и загрязнений, образовавшихся в процессе работ. Сначала барабанной шлифовальной машиной удаляются значительные дефекты, затем плоскошлифовальная машина доводит покрытие до идеально ровного состояния.

Шпатлевку — для устранения мелких зазоров и трещин. Подбирается готовая шпаклевка в цвет паркета, или изготавливается смесь, путем смешивания паркетной пыли с клеем.

Покрытие паркета лаком улучшает внешний вид и увеличивает срок эксплуатации.

Лак наносим на чистую сухую поверхность при помощи кисти или валика в четыре-пять слоев.

Рекомендую! Переднанесением очередного слоя лака выполнять шлифовку покрытия, для устранения подтеков и наслоений.

Рисунок 12. Нанесение лака на паркет.

Для придания полу законченного вида, устанавливаем плинтус.

Другие разновидности паркета

Кроме паркетной доски, существует ряд других напольных покрытий:

- террасная доска;

- массивная доска;

- художественный паркет.

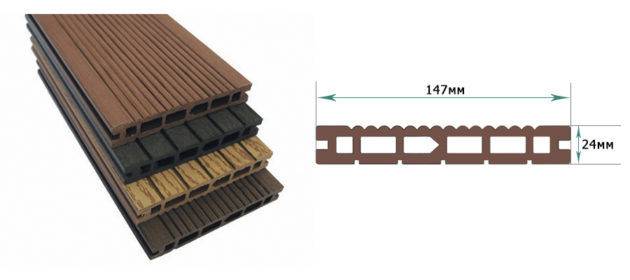

Террасная доска или «декинг». Такое покрытие предназначено для террас, основой которого является дерево. Обладает высокими прочностными характеристиками и повышенной степенью влагостойкости. Применяется в местах, где существует вероятность прямого влияния солнечных лучей, дождя, снега и резких перепадов температур наружного воздуха.

Террасная доска

Террасная доска

Массивная доска – красивое и высокопрочное покрытие, выполненное из цельного куска дерева.

Сравнение массивной доски с паркетной

Сравнение массивной доски с паркетной

Модульный паркет. Пол из готовых модулей, неприхотлив в эксплуатации. Состоит из верхнего декоративного слоя и фанерного основания. Каждый отдельный модуль включает в себя сложные узоры штучного паркета.

Модульный паркет

Модульный паркет

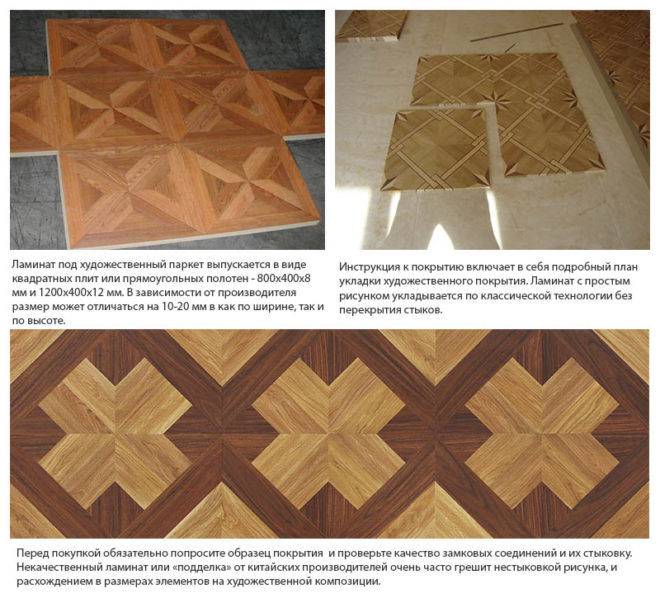

Художественный паркет. Элитное покрытие с оригинальным и гармоничным узором. Изготовление паркета основывается на применении планок разных цветов и нескольких пород дерева.

Художественный ламинат

Художественный ламинат

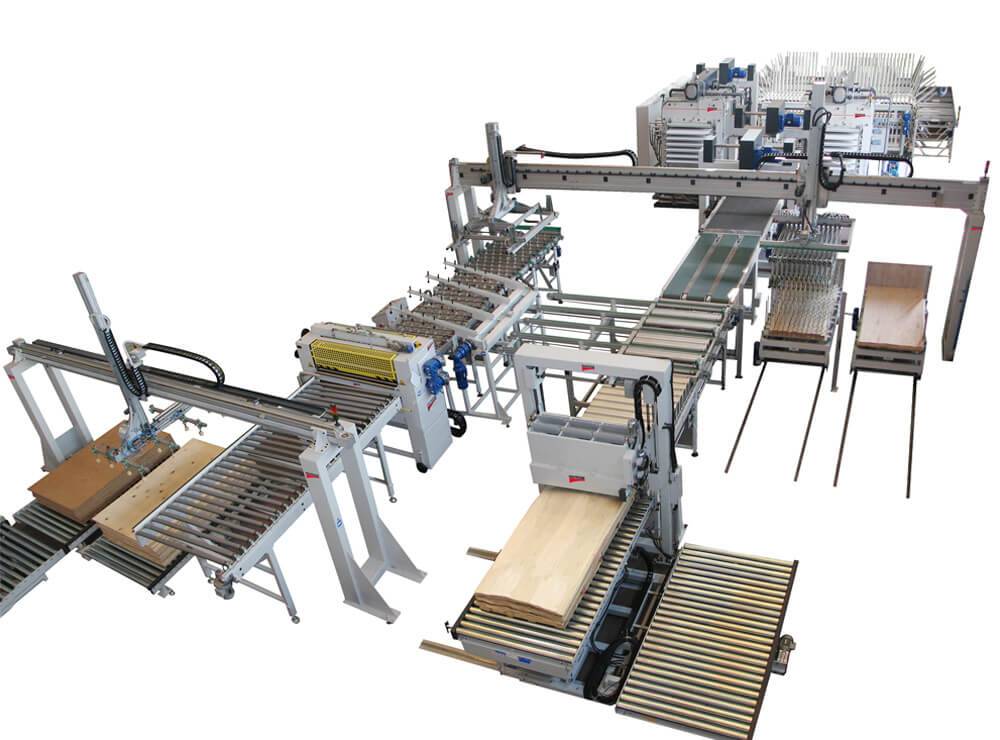

С чего начать бизнес производства паркета

Начинать бизнес по производству паркета будет значительно проще, если в вашем владении находится готовое деревообрабатывающее предприятие с несколькими станками ЧПУ, транспортером, собственным грузовым автомобилем и командой из 4-5 опытных сотрудников. Причем более эффективно проводить реализацию не в крупных городах, а в регионах, где меньше конкуренция и больше возможностей монополизировать рынок. При отсутствии необходимого стартового капитала и специального оборудования, время на раскрутку бизнеса понадобится значительно больше, а в первые 3-4 месяца нужно быть готовым к тому, что придется поработать себе в убыток.

При правильном подходе к делу, стартовая схема реализации бизнеса заключается в аренде или покупке одного станка ЧПУ китайского производства (лучше б/у), для чего вам также потребуется арендовать соответствующее помещение, под которое отлично подойдет свободный гараж с 25 м2. Сырье для изготовления деревянного покрытия в целях экономии можно закупать оптовыми партиями, а все работы проводить одному или с помощником, без привлечения сторонних работников. Также нет смысла закупать дорогие виды дерева (дуб или бук), делать на них узоры или уникальную гравировку, все равно на первых этапах бизнеса у вас не будет сложных и эксклюзивных заказов. Основная цель для начинающего предпринимателя в этой области — войти и прочно закрепиться на рынке напольных покрытий в вашем регионе, обзавестись клиентской базой, наладить работу с поставщиками и задать вектор дальнейшего развития.

Сбыт может происходить за счет профильных выставок и заключению договоров с отечественными (реже иностранными), закупщиками. Также не стоит откладывать открытие собственного магазина и сотрудничество со строительными компаниями.

Как только ваша деятельность начнет приносить первые серьезные плоды, одного станка для работы будет недостаточно, а клиенты начнут доверять вам более серьезные работы, необходимо расширяться. Для этого нужно обеспечить производственную линию, увеличить ассортимент, перейти на более качественные материалы и нанять в штат квалифицированных сотрудников. Все это должно быть приобретено за заработанные в первые 1-1.5 года средства. Естественно, такой бизнес уже необходимо будет оформить в организационно-правовом поле и получить соответствующие разрешения от государственных органов.

Устройство стяжки по бетонному основанию

При устройстве полов из паркета по бетонному перекрытию, изготавливаем цементно-песчаную стяжку в следующей последовательности:

- Выполняем гидроизоляцию бетонного перекрытия плотной полиэтиленовой пленкой. Полотна располагаем с нахлестом 15-20 сантиметров и проклеиваем скотчем. Гидроизоляцию заводим на стены выше толщины стяжки. По периметру помещений крепим демпферную ленту.

- Размечаем уровень стяжки при помощи лазерного нивелира.

- Устанавливаем направляющие маяки из деревянных реек или металлических профилей.

- Заливаем стяжку из цементно-песчаного раствора, толщиной 3-5 сантиметров, равномерно распределяя по маякам.

Для равномерного высыхания и предотвращения образования трещин, стяжку необходимо укрыть пленкой, или периодически смачивать водой, не допуская пересыхания верхнего слоя. Такая стяжка набирает прочность в течение 28 дней, а окончательно высыхает после двух месяцев.

Важно! Стяжка должна полностью высохнуть до начала укладки паркета. В противном случае, дерево впитает воду из стяжки и паркет может деформироваться

Для проверки готовности покрытия к укладке паркета, можно готовую стяжку застелить отрезком полиэтиленовой пленки, не менее 100х100 сантиметра, и оставить в таком состоянии на сутки. По истечении этого срока, если на пленке не образовался конденсат — стяжка полностью высохла, и готова к дальнейшей отделке.

Рисунок 6. Устройство стяжки.

До начала следующего этапа работ, стяжку необходимо покрыть специальной грунтовкой, повышающей адгезию клея с основанием. Дальнейшие работы можно выполнять после высыхания грунтовки, но не раньше, чем через восемь часов.

Пошаговый план открытия бизнеса производства паркета

Прежде чем переходить к составлению организационного и производственного планов паркетного цеха, необходимо исследовать деятельность конкурентов в вашем регионе и изучить тонкости потребительского спроса. От этого будет также существенно зависеть сумма первоначальных инвестиций для старта. Лишь после детального анализа рынка, можно переходить к составлению бизнеса плана, основными пунктами в котором будут:

- Аренда подходящего помещения (цех, склад, сушилка, транспортер и т.д.).

- Покупка оборудования (станки, пилорама, прессы и т.д.).

- Закупка сырья.

- Регистрация бизнеса в налоговой, получение соответствующих разрешений.

- Наладка работы с поставщиками.

- Маркетинговая кампания.

Отдельного рассмотрения заслуживает подбор сотрудников. Сформированный штат должен содержать опытного технолога, бухгалтера, 2-3 оператора станка и 3-4 столяра.

Паркетная доска — технология изготовления, монтаж, уход

Паркетная доска представляет собой экологически чистый, натуральный материал. Это идеальное напольное покрытие для вашего загородного дома или квартиры. Наша статья предоставит вам всю необходимую информацию о паркетной доске.

Характеристики

Конструктивно доска состоит из нескольких слоев. Верхний слой позволяет ей успешно может имитировать штучный паркет. Таким образом,паркетная доска является своеобразным заменителем штучного паркета, совмещающим в себе практически все его достоинства и выгодно отличающимся от него простотой и легкостью монтажа. К преимуществам паркетной доски также стоит отнести высокую устойчивость к температурным перепадам,воздействию влаги и возможность переносить повышенные механические нагрузки. Практически единственным недостатком (в сравнении со штучным паркетом) можно считать некоторые ограничения в выборе узора при укладке.

Материалы

Нижний слой паркетной доски чаще всего представляет собой пласт еловой или сосновой фанеры (толщиной около 2-х миллиметров). Средний слой состоит из плоских и коротких брусков хвойных смолистых пород дерева, закрепленных между собой с помощью клея. Иногда средний слой изготавливают из перемолотой и спрессованной в плиту древесины. По обе стороны доски на уровне среднего слоя устраивают элементы замкового соединения (пазы и гребни). Верхний слой (лицевой, рабочий, отделочный) -тонкийсрез ценных пород дерева. Это может быть клен, береза, вишня, орех, бук, дуб. Иногда используют экзотические породы деревьев: ятоба, ироко, дуссия, мербай, тик и т.д. Именно верхний слой отвечает за износостойкость и долговечность паркетной доски.Как правило,толщина верхнего слоя варьируется в пределах от 0,5 до 6 мм. Естественно, чем толще верхний слой, тем выше качество доски. Обычная толщина паркетной доски — от 7 до 22 мм,ширина — от 13 до 20 см, длина — от 2-х до 2, 5 м.

Технологии монтажа

Существует два основныхспособа монтажа (укладки) паркетной доски:

- Плавающий способ — соединение досок между собой по системе «паз-шип» при помощи клея, без дополнительного крепления к полу (основанию). Этот способ самый технологичный, но в случае, когда помещение имеет большие размеры или необходима жесткость основания, лучше применить клеевой метод, приклеивание паркетных досок к основанию.

- Бесклеевое соединение — паркетная доска изготавливается спазами и гребнями (замками),с помощью которых доски быстро и надежно соединяются друг с другом. Соединение не становится слабее со временем, не зависит от повышенных механических нагрузок, влияния влаги и температурных колебаний. Такой способ сводит к минимуму влияние человеческого фактора, так как ошибки при монтаже паркетной доски практически исключены.

Есть несколько правил, которые необходимо соблюдать во время укладки паркетной доски; температура в помещении должна быть не ниже 18 градусов, а влажность воздуха — на уровне 45%. Основание, на которое укладывается паркетная доска должно быть сухим чистым и ровным.

Уход

Четко соблюдая правила укладки, вы получите красивую, идеально гладкую поверхность пола. Для того чтобы она оставалась такой же на протяжении многих лет, необходимопридерживаться нескольких рекомендацийпо уходу иэксплуатации:

1. В прихожей и перед входной дверью необходимо разместить специальные коврики, чтобы в комнаты не попадал песок и вода, грозящие негативно повлиять на привлекательность вашего напольного покрытия.2. На ножки мебели лучше приклеить специальные прокладки из войлока.3. Не стоит ходить по полу из паркетной доски в обуви на шпильках, в этом случае всегда существует риск повреждения покрытия.4. Поддерживайте температуру в помещении от 18 до 23 градусов и влажность воздуха, равную 45%.5. Влажную уборку проводите с помощью хорошо отжатой тряпки, не допускайте образования луж на полу.6. Повседневную уборку проводите с помощью пылесоса.7. Для удаления сильных загрязнений используйте щадящие моющие средства(pH 6-8).

Дополнительную информацию по уходу за паркетом вы можете получить здесь.

Подготовка основания

Паркетный пол представляет собой многослойную конструкцию из подстила и верхнего наборного покрытия из деревянных плашек. Класть паркет разрешается на бетонные стяжки, лаги и дощатые либо из древесных плит настилы. Однако делать это допустимо только на высушенное основание и с просветами по горизонту не более 2 мм.

Если для выравнивания перекрытия в комнате заливался слой из ЦПС, то после обычного месяца для затвердевания бетон придется оставить просушиться еще на одну–две недели. Сразу укладывать деревянный паркет на влажный черновой пол нельзя. Влажность последнего не должна превышать 4%, иначе напольный финиш из штучных плашек потом вздуется.

Самый простой и надежный вариант монтажа паркета – на настил из влагостойкой фанеры или ДВП. Такое выравнивание практически полностью исключает прогиб покрытия и появление скрипа досок. При этом древесную плиту можно заменить ГВЛВ.

Только поверх листа влагостойкого гипсоволокна надо будет дополнительно уложить разделительный слой из тканевого мультимоля. Без этой подложки паркетный финиш рано или поздно испортится из-за разного влажностного расширения ГВЛВ и дерева.

Классическая укладка паркета

Основные виды паркета

Паркет изготавливается из разных пород дерева: бука, дуба, клена, ясеня, клена. От используемой древесины зависит его износостойкость долговечность, цвет.

Наиболее распространенным материалом является дуб, из-за оптимального соотношения цены и положительных эксплуатационных характеристик.

Клен со временем может потемнеть вишневый паркет уступает дубу по твердости, а бук деформируется при повышенной влажности и перепадов температур, и требуетопределенных условий эксплуатации и ухода.

Хвойные породы не подходят для изготовления паркета из-за ее мягкости.

Для создания разных оттенков можно компоновать в одном рисунке различные породы дерева.

В продаже можно встретить разные виды паркета, самые популярные среди них:

Штучный паркет

Самый популярный вид паркета. Это отдельные планки с профилированными кромками с пазами и шипами, с помощью которых отдельные элементы собираются в сплошное покрытие. Для его изготовления используется твердые сорта дерева.

Рисунок 2. Плашки штучного паркета.

Плашки выпускаются шириной от 5 до 7,5 сантиметров, длиной от 21 до 49 сантиметров, толщиной от 14 до 22 миллиметров. Ширина элементов всегда кратна длине, для создания всевозможных рисунков и орнаментов. Изготавливаются с левыми и правыми торцевыми гребнями.

Рекомендую! До покупки штучного паркета заранее определить количество правых и левых паркетных планок для создания задуманного рисунка, проверить плотность стыковки и совместимость деталей.

Укладывать штучный паркет можно разными способами, создавая различные рисунки и орнаменты.

Наиболее часто штучный паркет укладывается полосами, елочкой, голландкой или плетенкой.

Наборный модульный паркет

Готовые паркетные щиты, представляющие собой наборную мозаику из штучных элементов, собранных в общую геометрическую композицию.Щиты, толщиной 15-30 миллиметров, выпускаются размерами до 80х80 сантиметров.

Рисунок 3. Модульный паркет.

Поверхность модулей защищена плотной бумагой, которая удаляется после укладки щитов.

Лицевая сторона может быть собрана из разных пород дерева. Укладка таких щитов самая простая из всех видов паркета. Готовые листы наклеиваются на подготовленное основание. Между собой щиты соединяются вставными рейками, или пазогребневыми замками. Зачастую, лицевая сторона уже имеет финишную отделку, и пол сразу после устройства готов к эксплуатации.

Основание модульных щитов бывает из ДСП, ЦСП или реек, собранных в обвязку с угловыми соединениями на шипах или клею.

Массивная паркетная доска

Изготовлена из цельной доски, с шипами и гребнями для крепления при укладке. Ширина досок — от 14 до 20 сантиметров, длина — до 2,2 метров, толщина — от 12 до 25 миллиметров.

Рисунок 4. Массивная паркетная доска.

Покрытие из массивной доски прочное, износостойкое, легко монтируется и ремонтируется.

Срок такого покрытия, при правильной эксплуатации, составляет до 100 лет.

Трехслойная доска

Выполнена по подобию фанеры, состоит из трех слоев древесины. Каждый слой расположен перпендикулярно друг другу.

Рисунок 5. Трехслойная паркетная доска

Лицевой слой, обычно, выполняется из материала ценных твердых сортов. Нижние слои изготавливаются из хвойных пород. Верхний слой цельный, или изготовлен из нескольких соединенных между собой планок, создающий мозаичное покрытие. Паркетная доска покрывается лаком в заводских условиях и не требует дополнительной отделки.

Срок эксплуатации такого пола — до 50 лет.

Производство паркета

Эстетическая составляющая любого помещения (культурного, жилого и т.д.) является напольное покрытие. Однако подбор его при строительстве или капитальном ремонте, считается одним из самых важных аспектов. И при всем разнообразии предлагаемых вариантов особо выделяется паркет.

Паркет — это напольное покрытие, изготовленное из натуральной древесины, что означает высокую экологическую составляющую и безопасность для человека. Благодаря использованию различных видов древесины, при осуществлении такого процесса, как производство паркета, и разнообразию предлагаемых оттенков данный материал поможет воплотить в жизнь различные дизайнерские идеи. Кроме того использование натуральных материалов обеспечивает высокий уровень тепло- и звукоизоляции.

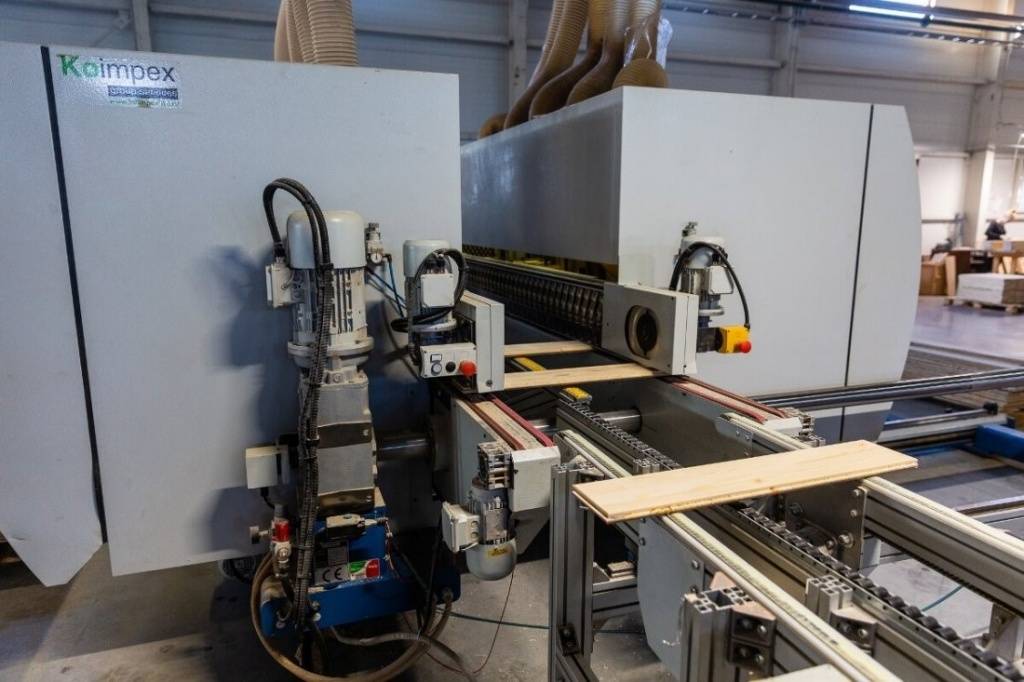

Оборудование для производства паркета

Конечно, для изготовления качественной паркетной доски наиболее актуальным будет применение оборудование с программным управлением. Производство паркета предусматривает оснастку подобного оборудования лазерными резаками. Применение высокотехнологичного оборудования и оснастки позволяет минимизировать риск ожога древесины и проявления прочих дефектов. Кроме того при использовании специализированного оборудования возможны изготовление паркетной доски по индивидуальному заказу.

Для того чтобы сделать окончательный выбор в пользу паркетного покрытия необходимо ознакомится с некоторыми факторами, которые являются основными составляющими такого процесса, как производство паркета.

Так как данный материал для покрытия пола изготовляется из цельного массива древесины, то производство паркета начинается с лесозаготовки. Далее древесина поступает в деревообрабатывающие цеха, где при помощи необходимого оборудования (фрезерного, шлифовального и т.д.) приобретает качественные и технические характеристики.

Только современное оборудование может обеспечить высочайшее качество паркетного покрытия. Стоит отметить, что при этом используется не только деревообрабатывающее оборудование высокой точности, но и ультрасовременные камеры для сушки и пропарки древесины. Применение высоких технологий обеспечивает точность контуров буквально до микрон.

Технология производства паркета

На данный момент существует несколько методов, с помощью которых осуществляется производство паркета. Способы изготовления паркетной доски обуславливает особенности укладки данного материала. Так специалисты-паркетчики помогут выбрать оптимальную паркетную доску, отталкиваясь не только метода ее производства, но и руководствуясь особенностями изготовления паркета.

Параметры паркетной доски весьма разнообразны и подразделяются:

1. Радиал. Наивысшее качество паркетной доски.

2. Селект. Подразумевает использование как горизонтального, так и вертикального сечения доски.

3. Натур. Подразумевает наличие природных дефектов доски. Тем не менее, это оптимальное сочетание параметров цена-качество.

4. Рустик. Является наиболее дешевым вариантом паркетного покрытия. Однако качество гораздо ниже приведенных выше образцов.

Кроме того важным аспектом является выбор рисунка который образует паркетное покрытие. Для выбора наиболее подходящего варианта лучше всего обратиться к профессиональному дизайнеру интерьеров.

Очень большую роль играет соблюдение всех установленных норм и сроков, проведения операций такого сложного технического процесса, как производство паркета. Лишь высокотехнические линии изготовления напольного покрытия, совместно с профессиональным мастерством обслуживающего данные производительные комплексы персонала, помогут получить высокие характеристики изготовленных изделий.

Технология производства и монтаж паркетной доски

Паркетная доска — это экологически чистый и натуральный материал. Является идеальным напольным покрытием для укладки в городских квартирах или частных домах.

Что представляет собой этот материал? В чем состоит технология производства, установка и дальнейший уход?

Свойства паркетной доски

Второй слой (нижний) паркетной доски состоит из фанеры имеющей толщину около 2-х мм, на которую укладываются короткие и плоские бруски из хвойных пород древесины, скрепленные между собой с помощью клея. Паркетная доска выпускается со следующими параметрами: длина составляет от 2 до 2,5 метров, ширина — 12-20 см, а также толщина от 6 до 23 мм.

Монтаж паркетной доски

Укладка паркетной доски осуществляется двумя наиболее распространенными методами:

1 без использования клея, поскольку в процессе производства данного напольного покрытия предусмотрено наличие в конструкции доски гребней и пазов, предназначающихся для просто и быстрой сборки этого напольного материала.

2 плавающий метод, в процессе которого паркетные доски объединяют между собой с помощью клея и системы шип-паз.

Существует несколько основных правил, которые требуется учитывать при проведении работы по укладке:

1 в помещении температура воздуха должна быть выше 20 градусов;

2 уровень влажности не больше 45%;

3 поверхность, на которую будет укладываться напольное покрытие, должно иметь идеально равное основание.

Для того чтобы паркетная доска служила на протяжении долгих лет эксплуатационного срока, при этом выглядела опрятно и красиво, то необходимо соблюдать несколько несложных правил по уходу за этим напольным материалом:

1 если паркетная доска установлена в прихожей, то следует постелить коврик, чтобы на поверхность не попадала уличная грязь и песок с обуви;

2 рекомендуется приклеить на мебельные ножки резиновые прокладки;

3 температурный режим помещения должен быть в диапазоне от 16 до 25 градусов;

4 следует избегать передвигаться по паркетной доске в обуви, которая имеет острый каблук.

Нужно ли разрешение для открытия бизнеса производства паркета

Для открытия паркетного цеха с возможностью реализовывать свою продукцию через торговых представителей, вам потребуется получить разрешения от следующих инстанций:

- Комиссии по землеотводу.

- Сотрудников пожарного надзора.

- Сотрудников санитарно-эпидемиологической станции.

- Коммунальных предприятий.

- Экологического ведомства.

Кроме вышеперечисленных разрешений, на начальных этапах бизнеса нужно получить сертификат радиационной экспертизы и соответствующее гигиеническое заключение.

СкачайтеДля производства паркета на территории стран России и Украины, продукция должна соответствовать нормативным документам, ДСТУ 3819-98 и ГОСТ 862.1-85. Если вы собираетесь сбывать продукцию за границу, то необходимо соответствовать зарубежным нормативам серии ISO 9001 и DIN. Начинающему бизнесмену нужно знать, что они более требовательные, нежели отечественные стандарты.

Укладываем изготовленный паркет

Укладка самостоятельно изготовленного паркета производится практически так же, как монтаж обычного, магазинного материала. Рассмотрим, как происходит этот процесс на практике.

Шаг 1. Сначала подготавливается основание – оно должно быть идеально ровным, так как фиксация паркета будет производиться при помощи клеевого состава. Для этого сначала при необходимости изготавливается цементная стяжка из бетона марки минимум М250. Если старая стяжка хорошо сохранилась, то она должна быть очищена от мусора и загрунтована эпоксидным составом. В качестве основы непосредственно под паркет используется в данном случае фанера. Ее листы нарезаются на одинаковых размеров квадраты. Толщина фанеры должна составлять около 12-18 мм. Квадраты будут иметь размеры 50х50 или 75х75 см. Для удобства на листы фанеры наносится соответствующая разметка.

Разметка фанеры

Шаг 2. Далее листы фанеры укладываются одной стопкой, после чего по нанесенной разметке производится распил материала.

Распил фанеры

Шаг 3. Следующий этап – укладка фанеры на основание и ее фиксация. Монтаж отдельных элементов производится вразбежку, то есть швы не должны стыковаться в одной точке. Между отдельными листами остается зазор около 2-3 мм. Основание промазывается клеящей мастикой, после чего листы укладываются и прикручиваются для дополнительной фиксации к полу при помощи дюбелей или саморезов (в зависимости от типа основания – дерева или бетона).

Укладка фанеры на клей

Фанера дополнительно фиксируется саморезами

Шаг 4. Фанера шлифуется при помощи специальной машины.

Шлифовка фанеры

Шаг 5. Для удобства на фанеру наносится разметка, по которой будет укладываться паркет. Она наносится в соответствии с выбранным рисунком.

Нанесение разметки

Шаг 6. Далее основание поэтапно промазывается специальным клеем, который наносится при помощи зубчатого шпателя. Именно на такой клей и кладутся по одной паркетные доски. Они плотно прижимаются к основанию, а зазоры между отдельными элементами должны быть минимальными. На время высыхания клея паркет можно придавить грузом.

Уложенный паркет придавливается грузом на время высыхания клея

Процесс укладки паркета

Для нанесения клея используется зубчатый шпатель

Шаг 7. Аналогичным образом закрывается все черновое основание пола. Далее паркет подвергается шлифовке.

Паркет уложен

Паркет шлифуется

Шаг 8. Последний этап – лакирование паркетного покрытия.

В конце паркетный пол нужно покрыть лаком

Изготовление паркетной доски

На сегодняшний день паркетная доска является востребованным напольным покрытием для квартиры или загородного дома. Такая популярность связана с тем, что данный материал является натуральным, экологически чистым, имеет повышенную стойкость к истиранию.

Конструктивные особенности

Паркетная доска имеет несколько конструкционных слоев.

Нижний слой изготовляется из сосновой или еловой фанеры и имеет толщину около 2 мм.

Средний слой паркетной доски состоит из коротких и плоских брусков дерева повышенной смолистости. Скрепление брусков между собой осуществляется с помощью клеевых составов. Для некоторых сортов доски в качестве среднего слоя может применяться предварительно перемолотая и спрессованная в плиту древесина.

Верхний (лицевой) слой производится из тонкого среза дерева ценных пород, таких как береза, орех, дуб, вишня, клен, бук. Для более дорогих сортов паркетной доски, верхний слой может делаться из экзотических пород деревьев – ироко, мербай, ятоба, дуссия, тик и т. п. От верхнего слоя зависит долговечность и износостойкость напольного покрытия.

Технология изготовления

Промышленное производство паркетной доски состоит из нескольких основных этапов.

Этап 1. Контроль сырья

Контроль качества сырья поступающего на предприятие, на соответствие требованиям и отсутствием дефектов.

Этап 2. Сушка заготовок

Для достижения необходимых параметров, все сырье, используемое для изготовления паркетной доски, подвергается сушке. Для этого используются специальные камеры, в которых заготовки доводятся до кондиции при помощи воздуха имеющего высокую температуру. В зависимости от влажности сушка может производиться до полутора месяцев. Также на этом этапе выполняется термообработка древесины, которая заключается в нагреве заготовок до очень высокой температуры. Нагрев производится без поступления кислорода. Целью этой операции является уплотнение дерева, которое позволяет снизить его деформацию до 10%.

Этап 3. Сортировка

Проверка древесины на наличие дефектов, таких как трещины, сколы. Производится торцевание заготовок для придания им необходимых геометрических размеров. После процедуры торцевания заготовка раскраивается на ламели, имеющие толщину 4 мм. Длина ламелей зависит от типа изготовляемой паркетной доски.

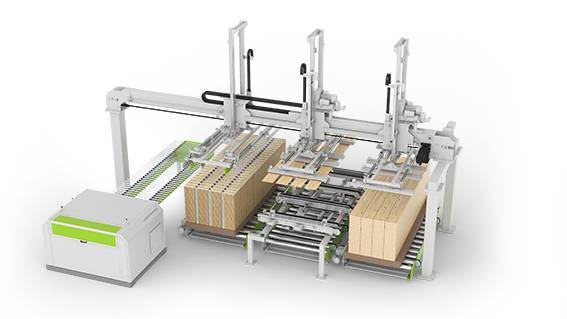

Этап 4. Склеивание

Для склеивания паркетной доски используются автоматические линии. Покрывочный слой склеивают « в торец», без использования подложки. После этого производится склеивание всех слоев в одно целое. Для придания жесткости, по периметру вклеивается вставка из фанеры. Затем склеенная паркетная доска помещается в паровой пресс для ее полного прогревания.

Этап 5. Обработка лицевого слоя

Перед началом обработки верхнего слоя лаковыми материалами, производится дополнительная механическая обработка лицевой поверхности. Отделка производится путем нанесения 4…5 слоев специального лака на акриловой основе, не содержащего в своем составе формальдегидных и фенолсодержащих компонентов. Паркетная доска может обрабатываться также и натуральными маслами, в состав которых включается воск.

Этап 6. Изготовление замков.

Для монтажа паркетной доски могут использоваться два типа соединений – классический T&G или Profiloc. В первом случае монтаж напольного покрытия производится с применением клея, во втором случае для стыковки используется «замок».

Этап 7. Упаковка готовой продукции.