Простота использования

ABS, безусловно, имеет некоторые преимущества по сравнению с другими распространенными материалами для 3D печати, но его основным недостатком является то, что ABS намного сложнее в использовании, особенно по сравнению с PLA.

Во-первых, ABS печатается при более высокой температуре, по сравнению с другими пластмассами, около 230°C. Для некоторых недорогих 3D принтеров, без цельнометаллических хотэндов, эта температура может быть близка к максимальной температуре, которую принтер может достичь.

Это может стать проблемой, потому что эти более простые 3D принтеры могут не иметь тепловых барьеров, предназначенных для сохранения дополнительного тепла в изолированном хотэнеде.

Деформация

По мере охлаждения ABS сжимается больше, чем другие пластики. Из-за этого серьезной проблемой для деталей из ABS является деформация. Поскольку разные части детали охлаждаются с разной скоростью, печатаемые детали из ABS могут деформироваться.

Это особенно очевидно, когда деформирующаяся часть отходит от печатного стола. Это может повлиять на сцепление слоев и привести к деформации всех слоев над искривленной областью. Детали также могут разделяться на части вдоль слоев в середине детали.

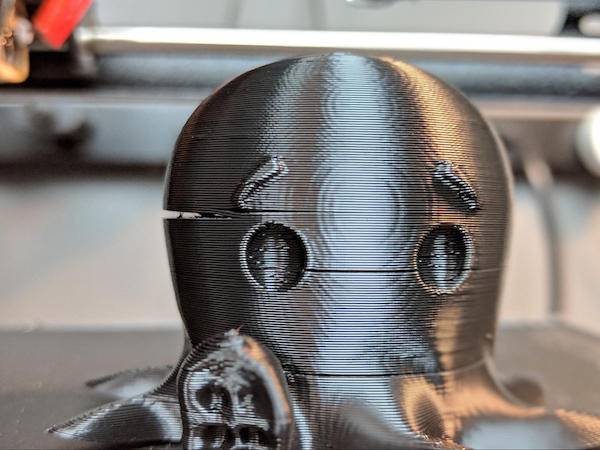

Посмотрите на пример ниже. На этом изображении вы можете увидеть умеренный уровень деформации на щупальцах осьминога. Когда ABS пластик остыл и сжался, он отошел от стола. Помимо деформации вашей детали, этот эффект может легко привести к сбою печати, если деталь упадет со стола, или если экструдер столкнется с деталью.

Пример деформирования ABS пластика при охлаждении и сжатии

Пример деформирования ABS пластика при охлаждении и сжатии

Кроме распространенной проблемы с отхождением от стола при деформации ABS, есть еще и другая проблема – расслаивание по слоям. На приведенном ниже напечатанном объекте в нескольких местах разделены слои, которые возникли из-за того, что разные области объекта охлаждаются и сжимаются с разной скорость.

Пример расслаивания напечатанного объекта из ABS пластика по слоям

Пример расслаивания напечатанного объекта из ABS пластика по слоям

Способы избежать деформации ABS

Для избежания стремления ABS к деформированию можно использовать несколько методов. Наиболее распространенным является использование стола с подогревом, что практически необходимо для успешной печати из ABS пластика.

Подогреваемый стол сохраняет тепло во время печати, позволяя детали остывать равномерно. Подогреваемый стол также значительно улучшает адгезию (сцепление) ABS пластика со столом.

Один из способов избежать деформации – использование подогреваемого стола

Один из способов избежать деформации – использование подогреваемого стола

Однако даже с подогреваемым столом крупные детали всё еще могут страдать от деформации, включая расщепление по слоям. Поэтому некоторые пользователи 3D принтеров делают корпуса для своих принтеров. Поместив 3D принтер в изолированный корпус, мы увеличиваем температуру воздуха внутри корпуса.

Корпус этого 3D принтера сделан из приставного стола Ikea, нескольких прозрачных акриловых панелей и нескольких напечатанных на 3D принтере деталей

Корпус этого 3D принтера сделан из приставного стола Ikea, нескольких прозрачных акриловых панелей и нескольких напечатанных на 3D принтере деталей

Использование изолированного корпуса имеет ту же цель, что и использование стола с подогревом, оно позволяет детали остывать равномерно, что снижает вероятность деформации. У корпусов есть дополнительное преимущество: они уменьшают сквозняки от движения воздуха в окружающей среде вокруг принтера, что также помогает поддерживать постоянную температуру всего печатаемого объекта.

Запах

Последнее, что нужно учитывать при печати с ABS, – это запах, который он производит. Хотя все материалы для 3D печати во время работы 3D принтера создают некоторый запах, у ABS он немного неприятнее, чем у других. Во время печати ABS сильно пахнет плавящимся пластиком (что имеет смысл – ведь он им и является).

Эти пары не только неприятно пахнут, но новые исследования также показывают, что они могут иметь негативные последствия для здоровья. Содержание этих неприятных запахов является еще одной причиной для использования закрытых корпусов.

ABS

ABS расшифровывается как акрилонитрил-бутадиен-стирол. Это один из самых популярных пластиков на рынке для 3D-печати и производства. ABS известен своей прочностью и ударостойкостью, что делает его отличным материалом для деталей, которым приходится испытывать нагрузки.

Биосовместимость: ABS считается биосовместимым, хотя он не так популярен для пищевых или медицинских продуктов, как PLA, нейлон или PETG.

Безопасность во время печати: Во время печати ABS выделяет газ стирол

Этот газ является канцерогенным, поэтому очень важно обеспечить вентиляцию.

Химическая стойкость: Как и PLA и PETG, ABS устойчив ко многим химическим веществам, хотя он полностью растворяется в ацетоне.. ABS — печально известный сложный материал для 3D-печати из-за плохого сцепления с основанием и склонности к деформации (мы ранее писали, как избежать деформаций при 3D-печати)

Для печати на ABS требуется подогреваемое ложе и короб, но также необходимо обеспечить вентиляцию помещения

ABS — печально известный сложный материал для 3D-печати из-за плохого сцепления с основанием и склонности к деформации (мы ранее писали, как избежать деформаций при 3D-печати). Для печати на ABS требуется подогреваемое ложе и короб, но также необходимо обеспечить вентиляцию помещения.

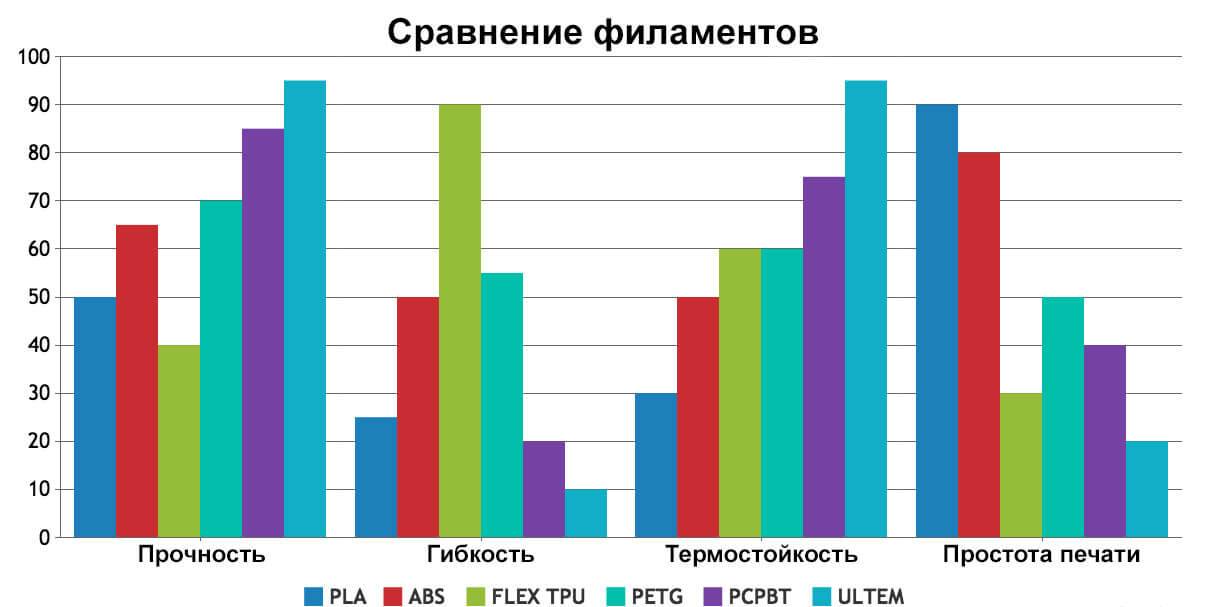

Сравнение с другими термопластами

Хотя многие профессиональные пользователи и любители все еще ищут универсальный пластик для 3D‑печати, ABS по-прежнему остается одним из лучших полимерных материалов по совокупности многих характеристик, включающих термостойкость, твердость и прочность. Помимо хорошей механической обрабатываемости, пары ацетона позволяют получать глянцевые гладкие поверхности и достигать герметичности.

Если сравнивать ABS с PLA, он более термостойкий и эластичный, но им сложнее печатать. ABS проще хранить и обрабатывать, чем PETG, но последний не выделяет неприятного запаха и не столь подвержен деформации при печати.

С технической точки зрения, печатать пластиком ABS довольно удобно благодаря его высокой температурной стойкости, он реже забивает экструдер и, соответственно, 3D‑принтер не нуждается в столь частом обслуживании. Другие пластики могут из-за плохого охлаждения экструдера создавать внутри пробку, по этой причине печать прерывается, и принтер нужно периодически чистить. С ABS такие проблемы возникают гораздо реже.

Статья опубликована 27.10.2022 , обновлена 27.10.2022

Подбор температуры печати

Внимательный читатель знает, что мне довелось поработать с разными пластиками и опыт говорит о том, что не стоит верить всему что пишет производительна упаковках, хотя бы потому что у меня принтер китайский и градусы в нем – тоже китайские. Так что подбор температуры буду проводить в диапазоне от 220 до 245 градусов. Если результат не устроит, то буду его (диапазон) корректировать. Печатаем температурную башню.

Да-да! В этот раз все интереснее. Будет несколько видосиков.

Оценим результаты печати:

По итогу внешнего осмотра и теста на излом, в моем случае оказалось, что оптимальная температура 225 градусов, в принципе в случае необходимости, можно поднять до 230 попугаев.

Характеристики

Натуральный АБС является непрозрачным пластиком цвета слоновой кости и обладает следующими физическими характеристиками:

плотность: 1,02‑1,06 г/см³;

температура плавления: 210‑240 °C;

температура стеклования: 60 °C;

стойкость к температуре: до 103 °C (иногда до 113 °C);

устойчивость к воде, маслам, кислотам, щелочам;

высокая механическая прочность;

гибкость и эластичность.

rec3d.ru

Эксплуатация ABS‑пластика возможна в большом диапазоне температур, от -40 °C до +90 °C. В качестве популярных растворителей активно используются ацетон, этилацетат, дихлорэтан. Материал хорошо выдерживает механическую обработку и подвергается вторичной переработке.

Расходный материал HIPS

HIPS-пластик – это термопластичный полимер, обладающий эластичностью каучука, высокой прочностью и упругостью. После печати изделие можно шлифовать, покрывать грунтовкой, краской. Материал очень легко поддается различной обработке. Готовые объекты из HIPS-пластика отличают прочностью и пластичностью, имеют маленький вес. Поверхность предметов гладкая, мягкая. В процессе печати рекомендуют использовать охлаждающий обдув для получения ровных слоев пластика. Дополнительный обдув позволит получить продукцию с очень гладкой поверхностью.

Особенности материала:

Особенности материала:

- Низкий уровень влагопоглощения и легкость пластика делает его полезным при изготовлении предметов, которые не тонут в воде и могут использоваться в условиях повышенной влажности.

- Пластик не разлагается под негативным воздействием окружающей среды.

- Естественный цвет обеспечивает эстетические преимущества. Матовая поверхность скрывает недостатки печати.

- Материал безопасен для здоровья человека и животных. Пластик можно применять для изготовления посуды.

Постобработка

Эта более высокая температура стеклования также значительно облегчает шлифование деталей из ABS, поскольку в отличие от PLA и нейлона, он не размягчается и не приклеивается к наждачной бумаге.

Поэтому ABS не требует мокрого шлифования. Как и в большинстве случаев шлифования, для получения наилучших результатов вам следует начинать с более крупной наждачной бумаги и постепенно передвигаться к более мелкой зернистости бумаги.

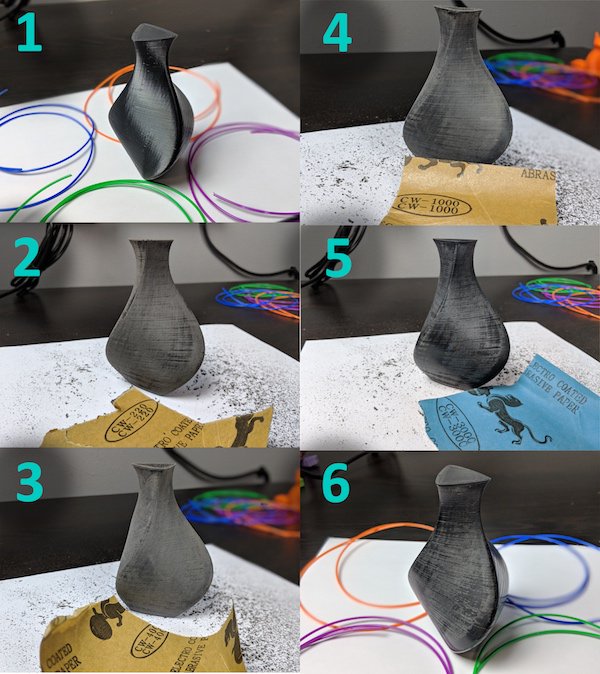

В этой последовательности фотографий, деталь из ABS шлифуется с постепенно уменьшающейся зернистостью (220, 400, 1000, 3000) и окончательно очищается. Хотя линии слоев всё еще видны, на ощупь деталь кажется фактически гладкой.

В этой последовательности фотографий, деталь из ABS шлифуется с постепенно уменьшающейся зернистостью (220, 400, 1000, 3000) и окончательно очищается. Хотя линии слоев всё еще видны, на ощупь деталь кажется фактически гладкой.

Другой метод постобработки, который особенно популярен для деталей из ABS, – это химическое сглаживание. Чаще всего детали из ABS сглаживаются парами ацетона.

Основной процесс заключается в том, чтобы поместить напечатанную на 3D принтере деталь из ABS в герметичный контейнер на платформу над ацетоном. Когда ацетон испаряется, контейнер заполняется его парами. Поскольку ABS хорошо растворяется в ацетоне, этот пар (довольно быстро) растворяет верхний слой пластика. Поверхностное натяжение сжиженного ABS сглаживает деталь.

Посмотрите на изображение ниже, чтобы увидеть разницу между незаконченной и сглаженной паром деталями. На верхней фотографии изображена незаконченная 3D деталь из ABS с высотой слоя 0,2 мм. После 3D принтера у этой детали были только удалены поддержки. На нижнем изображении показана та же деталь после сглаживания холодным паром. Поверхность очень гладкая и достаточно глянцевая, чтобы быть отражающей.

Сравнение незаконченной и сглаженной паром деталей из ABS пластика

Сравнение незаконченной и сглаженной паром деталей из ABS пластика

Следует отметить, что полировка деталей из ABS парами ацетона не особенно безопасна – при использовании этого метода следует соблюдать особую осторожность. Кроме того, пары ацетона легко воспламеняются, вдыхать их не очень полезно, и они могут легко повредить другие пластиковые детали на вашем рабочем месте, если ацетон содержится не правильным образом

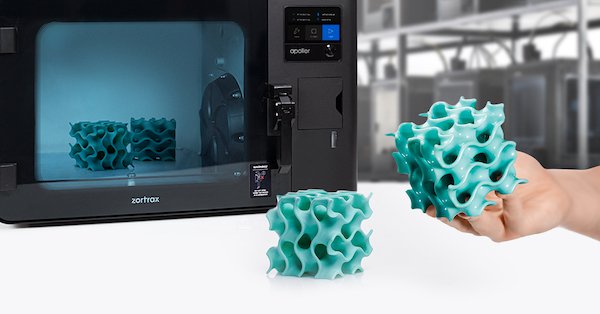

Умное устройство для сглаживания паром Zortax Apoller

Умное устройство для сглаживания паром Zortax Apoller

Калибруем поток

Теперь переходим к процессу калибровки потока. Описывать сей процесс я не буду, т.к. делал это в статье “Дневник 3Д печатника. Подбор параметров печати. Калибровка потока пластика на примере слайсера Cura”

В результате получился вот такой кубик:

Как видно, пластик ведет себя прекрасно, а мы только начали

Напоминаю, мы только подобрали температуру и сейчас подбираем поток, так что на слоновью ногу и на калибровку ретрактов обращать внимание не стоит. Проводим измерения по описанной методике

Результаты измерений на фото ниже:

Путем математических вычислений приходим к выводу, что оптимальным значением потока для данного пластика является 82% для моего 3Д принтера.

Практика

Ну а теперь практическое применение данного пластика. Естественно, золотой пластик не для технических моделей, это декор! И именно для декора я брал и использовал этот пластик. Была распечатана декоративная ключница в форме сот, а так же бобышки для ключей, которые в эту ключницу будут вставляться.

Модель самой ключницы довольно массивная и большая. Деталь печаталась слоем 0,2 около 6-7 часов. При температуре стола 100-110 градусов пластик не отлипает и отлично держится. На эксперименты и ключницу я потратил около 200 грамм пластика, согласитесь, этого достаточно чтобы о пластике сложилось какое-то впечатление.

О запахе.. Скажу так, при температуре печати 225-230 градусов я запаха не почувствовал. Может, нос бывшего курильщика подводит? Не знаю, но из опята скажу, что если ABS пластик не перегревать, то он и не воняет.

Прочность

Самым большим преимуществом филаментов ABS перед другими материалами для 3D печати является их высокая механическая прочность.

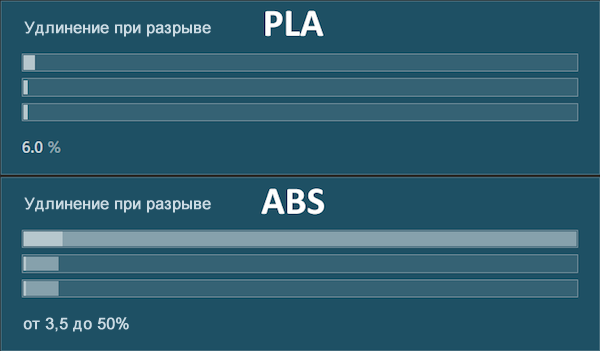

ABS обладает способностью изгибаться или деформироваться при воздействии большого усилия или удара, а затем возвращаться к своей первоначальной форме. Это свойство материала измеряется как относительное удлинение при разрыве, которое выражает, насколько материал может изменить форму, прежде чем он разрушится. Относительное удлинение при разрыве ABS в среднем примерно в четыре раза больше, чем у PLA.

Сравнение PLA и ABS с полиэстеровыми пластиками (верхняя полоса), всеми термопластами (средняя полоса) и всеми распространенными промышленными материалами (нижняя полоса)

Сравнение PLA и ABS с полиэстеровыми пластиками (верхняя полоса), всеми термопластами (средняя полоса) и всеми распространенными промышленными материалами (нижняя полоса)

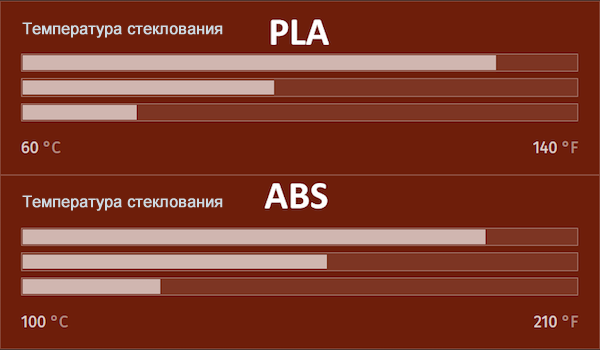

По сравнению с другими распространенными материалами для 3D печати, ABS также обладает более высокой термостойкостью. Температура стеклования ABS (температура, при которой пластик размягчается и постоянно меняет форма) значительно выше, чем у других распространенных видов материалов, включая PLA.

Полосы диаграммы сравнивают свойства каждого пластика полиэстеровыми пластиками (верхняя полоса), всеми термопластами (средняя полоса) и всеми распространенными промышленными материалами (нижняя полоса)

Полосы диаграммы сравнивают свойства каждого пластика полиэстеровыми пластиками (верхняя полоса), всеми термопластами (средняя полоса) и всеми распространенными промышленными материалами (нижняя полоса)

Наиболее подходящие типы проектов для ABS пластика

Рабочие, прочные детали

ABS часто используется для проектов, включающих в себя рабочие детали, такие как шестерни, монтажные кронштейны, крючки, полки, запчасти и все другие виды объектов, которые требуют долговечности.

Прототипирование

ABS часто используется для создания прототипов продуктов, потому что он легко обрабатывается различными методами. ABS также является чрезвычайно распространенным пластиком для литья под давлением. Таким образом, опытные образцы 3D печати из ABS дают разработчикам хорошее представление о том, как будет работать отлитая конструкция.

Высокотемпературные проекты

ABS, по сравнению с другими пластмассами, имеет более высокую устойчивость к теплу, что делает напечатанные из ABS объекты полезными в средах, где детали сталкиваются с относительно высокими температурами, например, внутри автомобилей или около кухонного оборудования.

Как выбрать хороший 3D-принтер для дома

Виды-принтеров

В настоящее время существует 11 основных технологий 3D-печати, из которых лишь небольшая часть применима к домашней 3D-печати. Это моделирование методом послойного наплавления (FDM) и полимеризация в ванне (как правило, SLA, DLP, или MSLA).

- Моделирование методом наплавления (FDM) — наиболее распространенный метод печати, используемый в настольных 3D-принтерах. Термопластичная нить нагревается и экструдируется через сопло, расплавленный пластик наносится слоями на платформу для печати. Эти слои сплавляются, и в конечном итоге образуют готовую деталь.

Такие 3D-принтеры являются лучшим выбором для домашнего мастера или изготовления учебных пособий. А многие из них используются и для более сложных задач, например создания декоративных предметов и даже костюмов.

Использование 3D-принтера FDM имеет свои преимущества. Прежде всего, это огромный выбор материалов и дешевизна самих принтеров. К тому же такие устройства просты в использовании. - В полимерных 3D-принтерах желаемая модель слой за слоем создается в ванне с жидкой фотополимерной смолой путем затвердевания смолы под ультрафиолетовыми лучами, пропускаемыми через матрицу. Стереолитография (SLA) часто используется как синоним полимеризации, но сама по себе — наряду с MSLA и DLP – является подкатегорией полимеризации в ванне. И отличается только используемым источником света.

3D-принтеры на основе смолы могут отображать чрезвычайно мелкие детали, и создавать объекты с относительно гладкой поверхностью. Эта технология обычно быстрее и точнее, чем FDM, и может создавать более прочные объекты из-за повышенной адгезии слоев.

Бюджетных 3D-принтеров SLA меньше, чем 3D-принтеров FDM, однако в последние годы цены на них резко упали, и в этом топ-10 3D-принтеров есть пара недорогих вариантов.

Виды материалов

Наиболее распространенные типы филамента для FDM-принтеров:

- PLA — полимолочная кислота — это пластик растительного происхождения. Он разлагается после длительного пребывания на солнце и легко портится при чрезмерной влажности. Плавится при небольшой температуре.

- PETG — полиэтилентерефталат-гликоль — безопасный для пищевых продуктов пластик, но это не означает, что ваш 3D-печатный объект безопасен для пищевых продуктов. Принтеры FDM создают слои, которые легко задерживают влагу и бактерии. Предметы из PETG должны быть хорошо обработаны пищевой эпоксидной смолой перед контактом с пищевыми продуктами.

- ABS — акрилонитрил бутадиен стирол — известный прочный пластик. Для правильной работы с ним требуется много тепла, и лучше всего он работает с закрытым 3D-принтером, чтобы уменьшить термическую усадку пластика.

- HIPS — этот пластик обычно используется для печати поддержек, если 3D-принтер оснащен 2 экструдерами.

Фотополимерная смола – это единственный материал, подходящий для полимерных 3D-принтеров. Она токсична, детали требуется отмывать в растворителе после печати, и сушить УФ-лампой до полного затвердевания модели.

Ключевые характеристики

Самые востребованные у 3D-принтера функции включают в себя:

- Автоматическое выравнивание стола.

- Подогрев стола (без него можно работать только с PLA-пластиком). Для домашнего использования оптимальный подогрев – от 80°С до 150°С.

- Возможность печатать разными видами пластика – чем больше, тем лучше.

Что касается размера рабочей области, то покупать с запасом не стоит. И дело не только в том, что большие принтеры стоят дороже, весят больше и требуют большого пространства.

На большом рабочем столе часто возникают проблемы с усадкой пластика, его расслаиванием и искажением размеров модели. Кроме того, углы модели труднее отлепить от стола. Если вы планируете печатать небольшие фигурки, нужные детали или что-то еще из разряда «некрупных», то большой 3D-принтер ни к чему.

Есть 3D-принтеры с открытой и закрытой конструкцией.

- Первые дешевле, но печатают дольше, и у них могут возникать проблемы с усадкой и общим качеством печати ABS-деталей (они не любят перепадов температур).

- Вторые дороже, зато имеют более жесткую конструкцию, и отличаются хорошим качеством печати. Пыль и прочие нежелательные частицы не попадают как на изделие, так и на механические части принтера (значит, прослужит дольше). И безопасность у таких принтеров выше, так как человеку не так-то просто вступить в контакт с горячими частями устройства или веществами.

Также стоит обратить внимание на тип экструдера – Bowden или Direct. Если часто планируете печатать гибкими пластиками или нужна точность печати, то лучше Direct, если важна скорость печати, то тут преимущество у Bowden

Пластики среднего уровня.

К данной группе я отношу те пластики для печати которыми надо понимать физику печати, и физику самих материалов. А так же для печати данными пластиками в отличие от пластиков начального уровня подойдут не все 3D принтеры. И здесь плюсы этой группы сложно объединить. По этому давайте начнём с такого пластика как ABS.

Акрилонитрил бутадиен стирол (ABS, АБС).

Акрилонитрил бутадиен стирол он же ABS это наверно самый распространённый пластик в мире, ведь если вы посмотрите по сторонам вы точно увидите изделие которое сделано из этого пластика, такие как: клавиатура, корпуса мониторов, колонок, кухонной техники, ручки, выключатели света, розетки, и т.д. Этот список можно продолжать очень долго.

Так как этот пластик получи такое высокое распространение в мире то и в 3D печати его очень часто используют как инженерный пластик так как он:

- Нетоксичность в нормальных условиях;

- Долговечность в отсутствии прямых солнечных лучей и ультрафиолета;

- Стойкость к щелочам и моющим средствам;

- Влагостойкость;

- Маслостойкость ;

- Кислотостойкость;

- Широкий диапазон эксплуатационных температур (от −40 C до +90 C);

- Растворяется в сложных эфирах, кетонах, 1,2-дихлорэтане, ацетоне, этилацетате;

- Плотность 1.02-1.06 г/см3.

Из чего мы можем сделать вывод что данный пластик подойдёт под 90% любой задачи. Но в чём же тогда может быть проблема?

А проблемы данного пластика в том что он имеет большой коэффициент термоусадки , по этому для печати данным пластиком нужно наличие термо-камеры (в идеале активной). Так же этот пластик “биться” сквозняка. По этим причинам получить бракованную печать легче лёгкого.

Так же высокие требования к качеству исходного материала, так как ABS он может быть повторно переработан. И некоторые производителе добавляют к чистому ABS переработанный. Это плохо тем что видов ABS-а очень много и при смешении физические характеристики снижаться и даже две катушки филамента от одного производителя могут иметь разные параметры, но за то это позволяет снизить стоимость производства.

И второй из основных минусов это деградация пластика от прямых солнечных лучей и ультрафиолета. Что требует производить защиту пластика например покраской.

А так же этот пластик довольно токсичен при печати. Почему печать этим пластиком не рекомендуется в квартирах.

TPU и Flex подобные пластики.

Здесь объедены все гибкие пластики. Суть этих пластиков в том что они похоже на резину, то есть могут сильно деформироваться без потери изначальной формы так же эти пластики имеют очень высокую прочность на разрыв.

Данными пластиками печатать намного сложнее чем всеми о которых я писал ранее. Надо очень хорошо подбирать параметры, и данный пластик в отличие от PLA и PETG не прощает ошибок. Так же из такого пластика очень тяжело получить сложные геометрические формы.

Но это не большой минус так как этот пластик используют при печати прокладок, демпферов, упоров, ударо-гасителей. А подобные вещи имеют простые формы. Так же чехлы, ремешки.

И это первый пластик из всех которые я описывал имеет самую узкую специализацию применения.

По техническим характеристикам идёт очень большой разброс от производителя к производителю.

Нейлон (англ. nylon).

Нейлон это семейство синтетических полиамидов, используемых преимущественно в производстве волокон.

В 3D печати в 90 % случаев используется для печати шестерен и других высоко нагруженных элементов механизмов. Так как данный пластик имеет высокую физическую стойкость и износостойкость.

И вот нейлоном печатать без термокамеры практически не возможно, если ABS-ом можно печатать и на открытом принтере не большие изделия, то вот нейлон не потерпит этого.

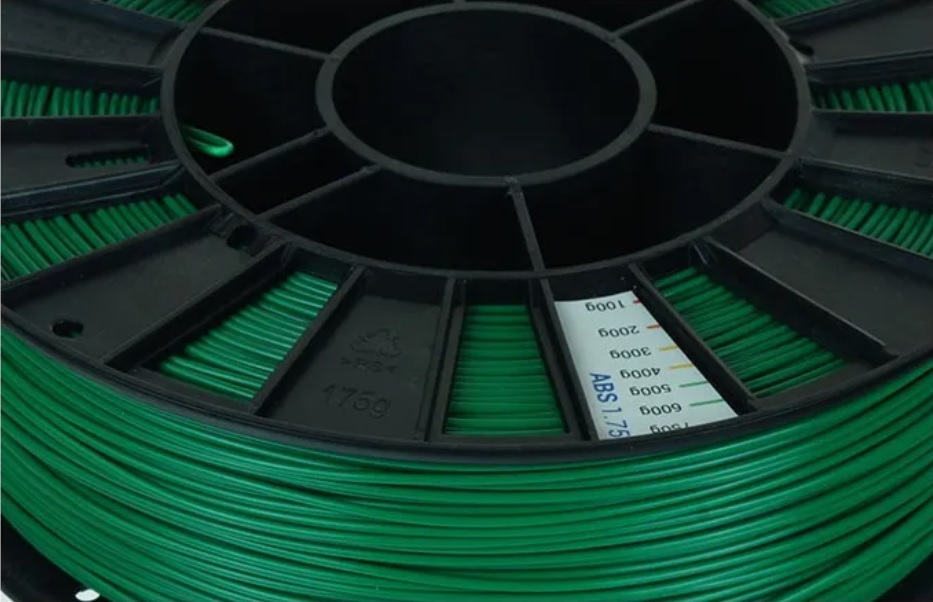

Упаковка

Ну а теперь рассмотрим упаковку пластика. Все пластики компании ФД пласт поставляются в брендированных картонных коробках, оформленных в бело-синих цветах.

Коробка прочная, на ней есть необходимая информация о типе пластика, его весе и диаметре прутка. В коробке есть смотровое окошко, через которое можно, не вытаскивая катушку, оценить цвет материала.

Коробка достаточно скользкая, что позволяет удобно доставать нужную катушку из кипы. Перейдем к содержимому коробки.

Как и обещает продавец, катушка с пластиком упакована в большой просторный ZIP пакет из толстого полиэтилена, не забыли и про пакетик силикагеля. Что это дает? ZIP – пакет позволяет каждый раз хорошо упаковывать катушку и оберегать ее от влаги. У меня такие пакеты живут довольно долго и после того как “родная”катушка заканчивается, они дают приют катушкам с пластиком от других производителей 🙂

Про саму катушку (шпулю) особо то и сказать нечего. Шпуля черного цвета, изготовлена методом отливки. Попадаются косые и кривые, но в целом, на качество пластика это не особо влияет. А если у вас на держатель катушка подвешивается за центральную часть, то вообще несущественно, какой степени она гнутости :).

Хватит рассматривать упаковку. Что же у нас внутри? А внутри у нас вот такая вот красота:

Просто изумительный цвет! Фото слабо передает как пластик выглядит на самом деле, но я старался. Ладно, хватит фапать на пластиковую леску. Оценим ее диаметр.

Было произведено 7 измерений диаметра прутка.

Очень стабильный размер. Пои итогам измерений среднее арифметическое получается 1,685 мм. Можно округлить до 1,69. Хороший результат. Надеюсь, что у этого пластика не только стабильный диаметр прутка, но и результаты печати будут стабильными 🙂

Постобработка

Многие задачи, решаемые аддитивным производством, требуют последующей обработки моделей, так как после FDM‑печати на них остаются видны линии соединения слоев. Это может понадобиться для дальнейшей грунтовки и покраски, защиты, повышения функционала или просто для достижения требуемого уровня эстетичности. К самым распространенным методам относятся шлифовка, фрезеровка, пескоструйная обработка и обработка парами растворителей. Любой из этих вариантов подойдет для АБС.

За счет высокой термостойкости ABS‑пластик прекрасно поддается шлифовке, не начинает плавиться или комковаться, благодаря чему можно прибегнуть к ручному ошкуриванию или использовать шлифовальный станок. Это недорогой, безопасный, и, пожалуй, наиболее популярный способ доводки напечатанной модели.

Пескоструйная обработка является самым быстрым, но агрессивным способом. Из-за высокого напора абразивной струи очень легко пробить тонко напечатанные стенки и испортить изделие. Пескоструй разумно использовать для удаления поддерживающих структур и для дальнейшей покраски. Стоит учитывать, что острые грани при таком способе постобработки потеряют свое свойство и сотрутся.

При паровой обработке деталь, как правило, находится в бане из испарений едкого растворителя, в случае с ABS – ацетона. Частицы испаряющегося вещества въедаются в обрабатываемую поверхность и оплавляют ее, из-за чего она становится гладкой и глянцевой (см. фото выше). Данный метод позволяет достичь визуальной целостности и максимально высокого качества поверхности, поэтому применяется для изготовления предметов повседневного спроса и прототипов.

Аддитивное производство формовочной оснастки из полимерных и композитных материалов

Начальные пластики.

Я их называю начальными так как обычно с них начинают знакомство все люди которые заинтересовались 3D печатью. Ведь для новичков у них очень много плюсов:

- Простота печати (не надо как говориться бороться с настройками, и эти пластики терпят ошибки при подготовке моделей к печати);

- Довольно низкая стоимость;

- Обще доступность данные пластики можно купить без всяких проблем в более или менее крупных городах, да и даже в деревню и сёла нашей не объят ной, данные пластики приходят довольно быстро;

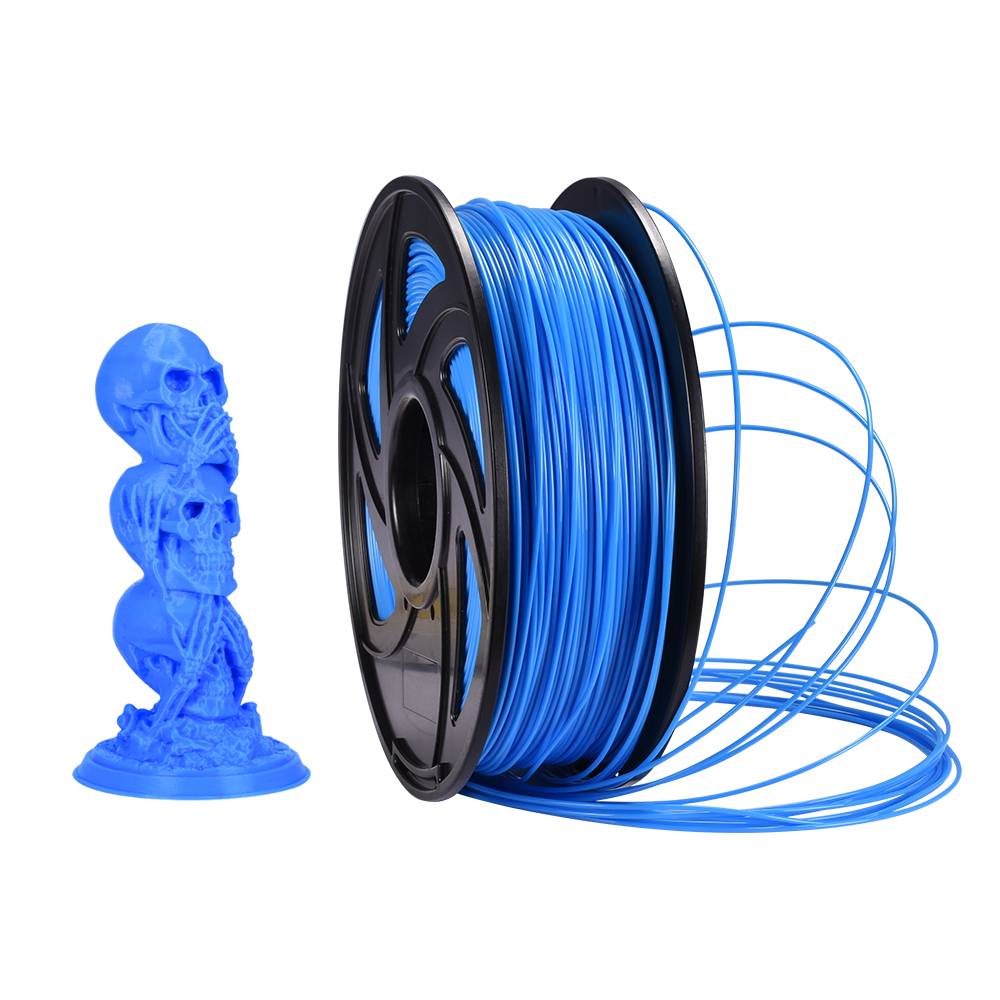

- Огромный выбор производителей как отечественных так и заграничных;

- И довольно огромный выбор разнообразных цветов.

И так что же это за чудо пластики которые стоят не дорого, а печатать ими просто? Расскажу далее.

Полилактид (ПЛА, PLA).

Это обычно тот самый пластик с которого начинают 99% 3D печатников. А именно это биоразлогаемый , биосовместимый, алифатический полиэфир, мономером которого является молочная кислота. А производиться он из натуральных биоматериалов таких как кукуруза и сахарный тростник.

И что же нам говорит множество таких сложных слов? А то что этот пластик абсолютно безопасен для человека. И кроме 3D печати он много где применяется, а именно:

- Для производства экологически чистой биоразлогаймой упаковки;

- Одноразовой посуды;

- Средств личной гигиены;

- Пакеты из PLA используют в таких крупных торговых сетях как Wal-Mart Stores и Kmart;

- В медицине для производства хирургических нитей и штифтов;

- Систем доставки лекарств.

Как мы видим кроме 3D печати этот пластик много где используется. Но у этого пластика есть довольно ощутимый минус это низкая температура плавления, ведь уже при 50-60 C он становиться мягким. Из чего следует следующая проблема то что его очень сложно обрабатывать механическими способами пост обработки (шлифовка, сверление и т.д.).

По этому он обычно используется в 3D печати для создания:

- Макетов;

- Черновых изделий (например для примерки);

- Художественных моделей (фигурки для домашнего использования);

- В кулинарии для создания холодных формочек для выпечки и посуды для холодных продуктов.

Полиэтилентерефталат-гликоль (ПЭТГ) PETG.

Сам по себе PETG это модификация самого обычного PET пластика, который используется в изготовлении пластиковых бутылок. А буква G в названии PETG означает сам модификатор, а именно гликоль, который позволил снизить температуру плавления что позволило использовать данный пластик в 3D печати.

Так же этот пластик абсолютно химически нейтральный, это означает то что его можно использовать при производстве изделий которые будут контактировать с пищевыми продуктами, а так же данный пластик выдерживает воздействие многих растворителей (это как плюс так и минус данного пластика).

Так же PETG не очень хорошо поддаться физической (и химической) пост-обработке. И в отличие от PET, PETG используется в основном только в 3D печати.

А печатают из него большой спектр изделий разного назначения, но надо отметить что важные и ответственные инженерные узлы, лучше не изготавливать из данного пластика, ведь он пластичный имеет свойство растягиваться, а тонкие стенки могут быть мягкими.

Так что перед тем как изготавливать какое, либо инженерное решение из этого пластика надо точно узнать характеристики того PETG что у вас на руках, так как у каждого производителя характеристики пластика отличаются.

Стирол-бутадиен-стирольный полимер (СБС, SBS).

SBS пластик появился относительно не давно и так же как PETG это разновидность бутадиен-стирольного полимера в который добавляют стирол что бы снизить температуру плавления, что в свою очередь делает его пригодным для использования в 3D печати.

Этот пластик имеет очень похожие как внешние так и физические характеристики на PETG пластик, но он является более мягким и эластичным, а так же он дешевле чем PETG.

Вообще сам бутадиен-стирольный полимер нашёл свое применение в шинной, резинотехнической, обувной, пищевой (входит в состав жевательных резинок) и многих других отраслях.

В 3D Печати его так же используют для широкого спектра изготавливаемых изделий, но в подавляющем большинстве такие изделия не несут большие нагрузки, а несут исключительно декоративный смысл.

Итоги

В целом, ABS пластик от ФД пласт мне понравился и каких-то фатальных недостатков я не заметил. Не исключаю, что мне могла достаться катушка из удачной партии и все такое. По использованию, могу сделать только один вывод — при прочих равных и при наличии возможности заказать пластик из РФ, я бы предпочел его, как минимум потому что стоит он в два раза дешевле, чем у конкурентов, а вот качество от этого не страдает. Пластик имеет качественную упаковку, что позволяет его удобно хранить.

По факту проведения калибровок, у меня получились следующие параметры печати:

- Температура стола 100-110 Градусов с адгезивом

- Температура сопла 225 градусов

- Поток 82%

- Ретракт 1 мм

- Скорость ретракта 38 мм/с

- Linear Advance Factor 0.15

- Скорость печати 60 мм/с

- Скорость печати стенок 55 мм/с

- Скорость печати первого слоя 40 мм/с

Если вы еще не обзавелись 3Д принтером и думаете какую модель выбрать, могу порекомендовать следующие модели:

Данные ссылки на проверенных продавцов, которые продают оригинальные принтеры. Оказывают техническую поддержку и дают годовую гарантию.

Измерительный штангенциркуль (я покупал вот такой на Aliexpress).