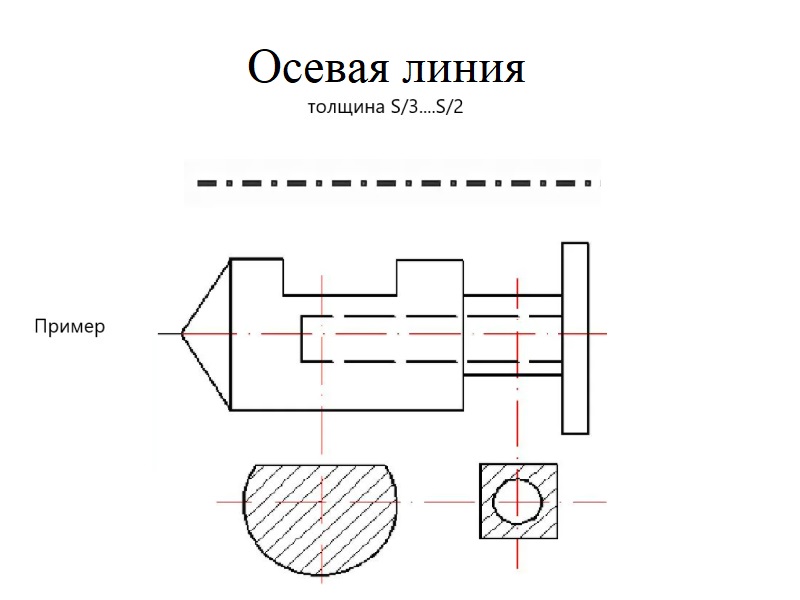

Осевые линии на чертеже

Выполнение чертежа начинают с осевых линий, они имеют толщину в одну третью – одну вторую от толщины основной толстой линии. Для обозначения осевой линии используется штрих-пунктир, при этом длина штриха составляет от 5 до 30 миллиметров, а длина пунктира от 3 до 5. Штрихпунктирная линия применяется и используется при обозначении осей симметрии.

Лайфхак

Утолщенная штрихпунктирная линия, толщиной две трети от основной применяется для обозначения поверхностей, которые подлежат термообработке.

Чтобы задать осевую линию в Автокад, нужно провести линию и через меню в верхней панели инструментов выбрать «Тип линий», затем в выпадающем меню выбрать «Осевая линия» либо, если линии не установлены, то «Добавить другой тип» и загрузить нужный вариант из шаблона.

Рисунок 4. Осевая линия

Рисунок 4. Осевая линия

Ответы на вопросы

Как показывается место склеивания, а также изгиба и перегиба?

Условный знак склеивания состоит из утолщенной сплошной линии, а на выноске показывается буква «К», место нанесения знака выбирается исходя из того, как расположена ограничивающая контурная линия Линии сгиба с развертки показываются штрихпунктиром с двумя точками.

Когда наносится прерывистая линия, и каким должен быть отступ между линиями?

На чертежах используются два вида прерывистых линий – штриховая (штрихи идут друг за другом с отступом в 1-2 мм) и штрихпунктирная (длинные штрихи сменяются короткими). Линии используются для обозначения невидимых элементов, скрытых частей, которые не попали в сечение, или для обозначения осей. Любой чертеж от руки начинается с нанесения разметки, ее наносят легкими линиями, которые практически не оставляют след.

Линии обрыва на чертеже

В тех ситуациях, когда необходимо начертить длинную деталь или элемент, используют линию обрыва, чтобы условно пропустить те части, которые имеют постоянные габариты и они уже отмечены на чертеже. Линия обрыва обозначается сплошной волнистой линией, толщина которой составляет от трети до половины от основной линии. Длинные линии обрыва, к примеру, на лестничных маршах, выполняют в виде сплошной тонкой ломаной линии.

Волнистая линия также имеет значение линии разграничения вида и разреза. Красная линия применяется при соответствующей цветовой индикации на чертеже, для простоты чтения.

Основные правила, используемые для обозначения неровности поверхности на чертежах

Основные правила, которые необходимо использовать при выполнении чертежа:

- На чертеже указываются все шероховатости поверхности для используемого материала без учета используемых методов.

- Нанесение значений шероховатостей осуществляется на разрезах, которые имеют размер.

- Знаки наносятся на всех видах линий используемых в чертеже.

- При наличии у знака полки его местоположение определяется по отношении к основной надписи.

- Если изделие имеет разрыв на чертеже, то производится маркировка только одной части изображения.

- Если поверхностный слой требует использования обработки участков детали различного класса, то производится разделение с помощью сплошной линии.

- В случае сокращения места необходимого для нанесения обозначений на чертеже возможно допустимое упрощение знаков.

- При одинаковом значении шероховатости поверхности контура, значение наносится один раз.

- При идентичности различных поверхностей с одинаковыми значениями шероховатости, допускается нанесение значений один раз.

- Знаки, обозначающие неровности должны иметь толщину в 1.5 раза больше, чем нанесенные на изображение.

- Условия, обозначающие направление поверхностей должны соответствовать стандартам.

- Обозначение шероховатости поверхности производится с использованием общих правил.

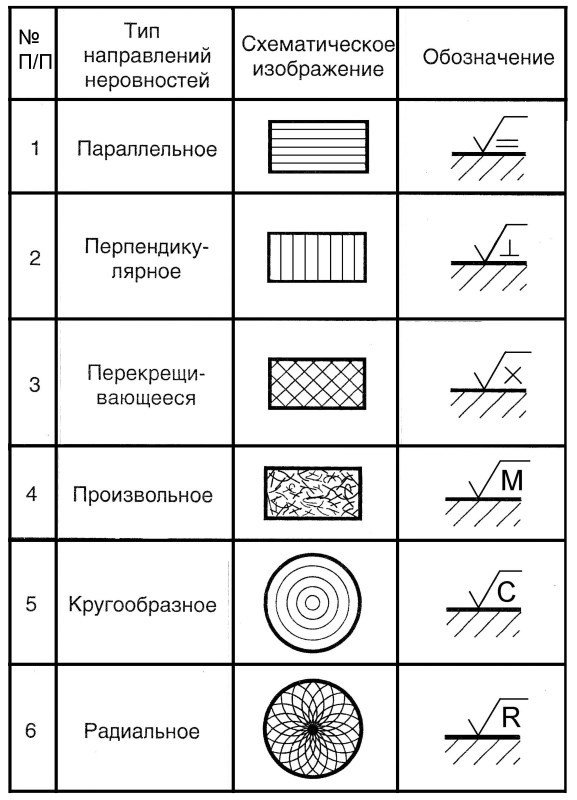

Обозначения направления шероховатости поверхности на чертежах

Учитывая структуру материала, конструктор имеет возможность указать необходимые параметры, предъявляемые к качеству поверхностей. Причем характеристики могут указываться по нескольким параметрам с установкой максимально и минимального значения с возможными допусками.

Особые условия

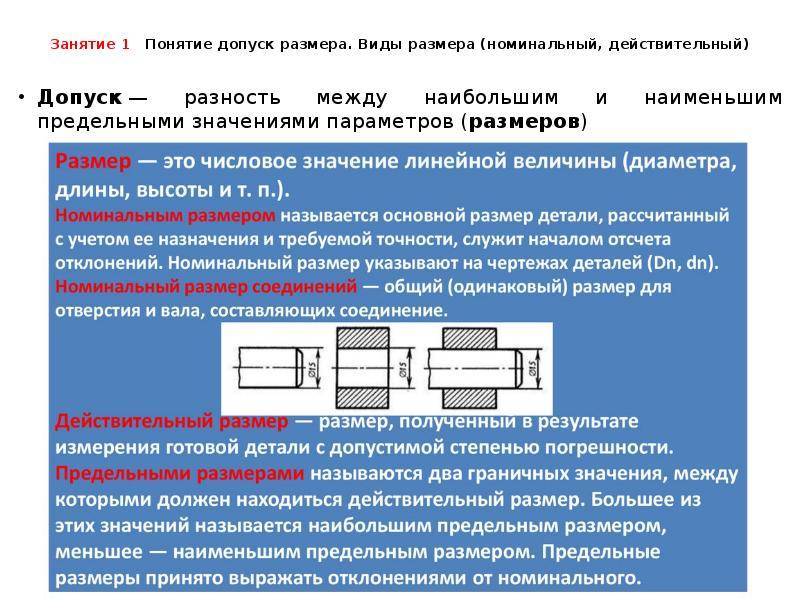

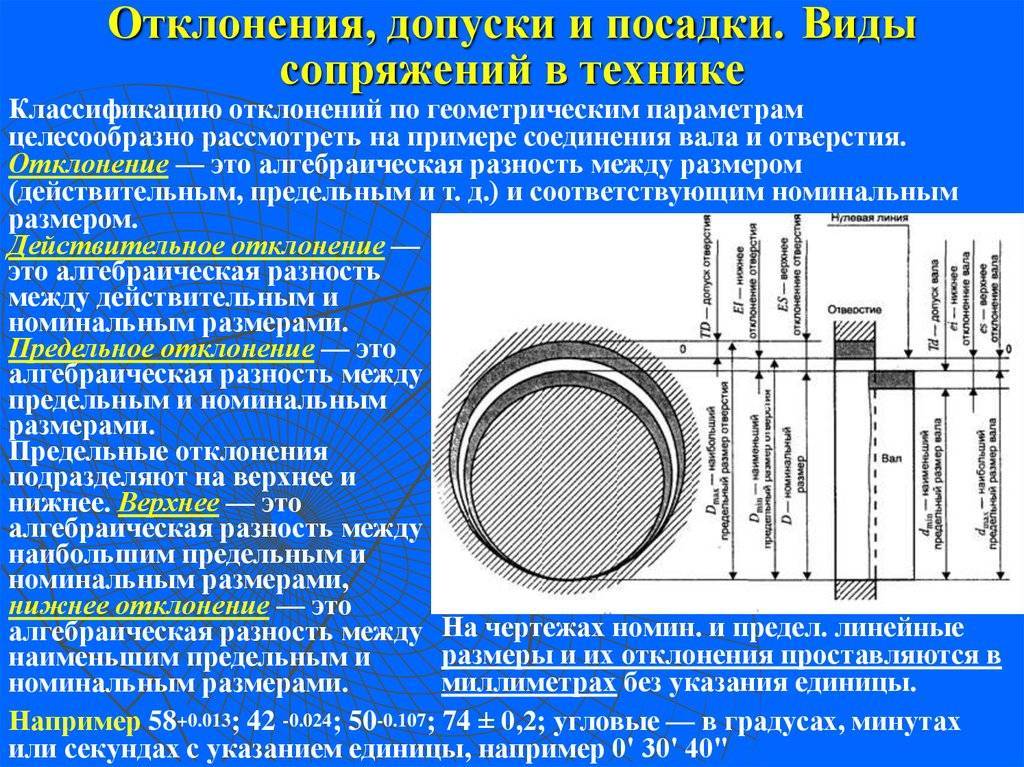

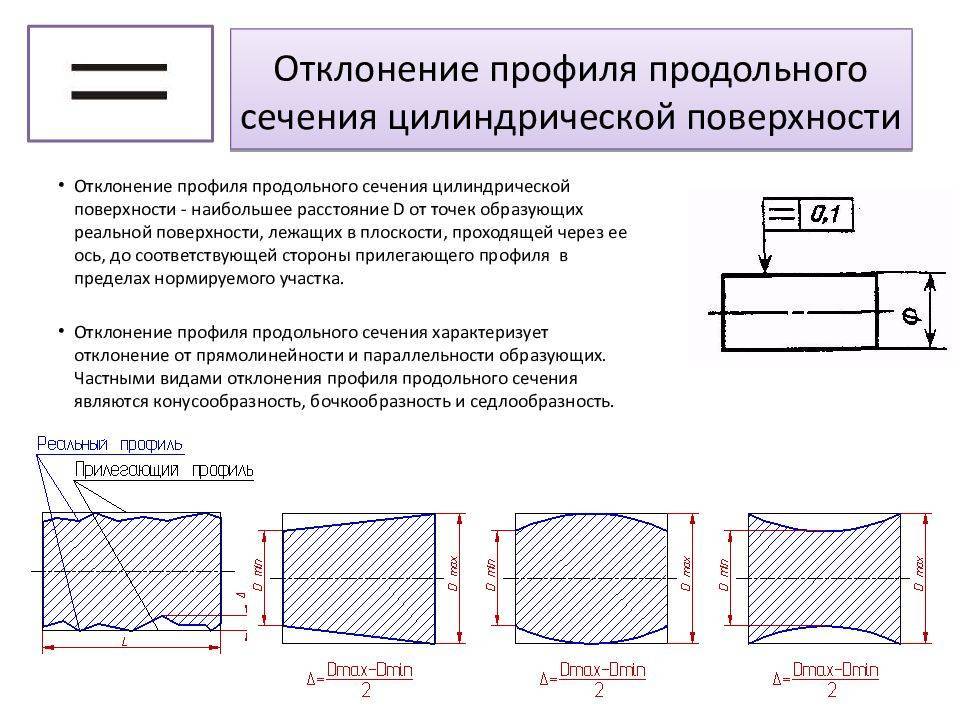

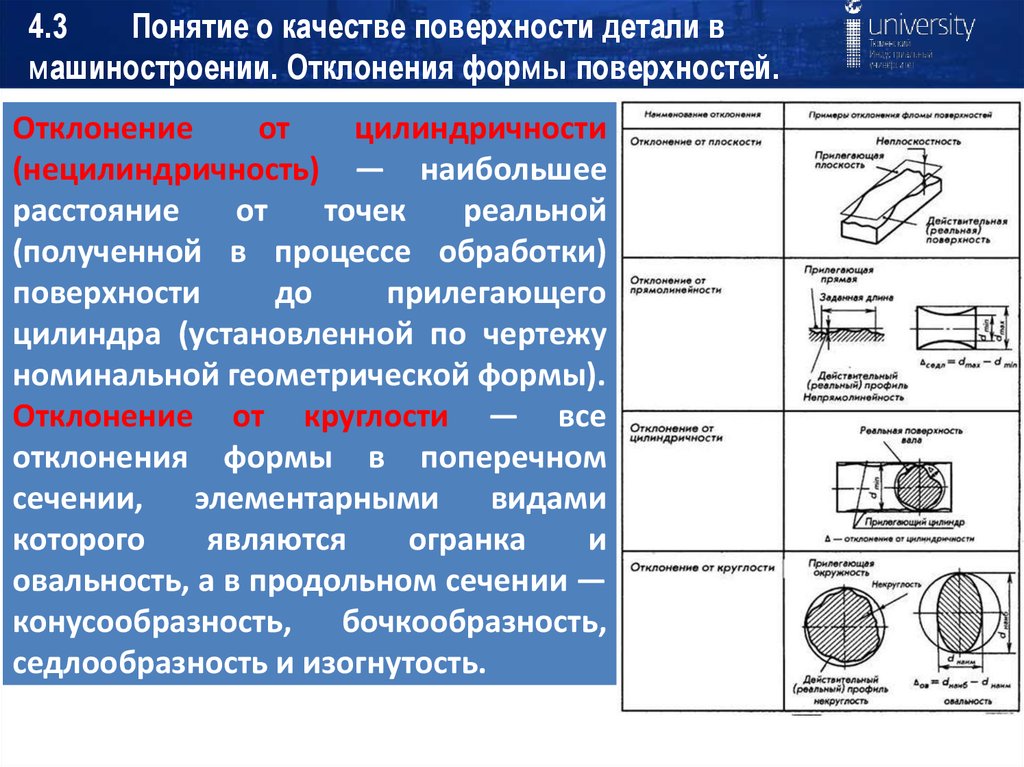

При массовом производстве определенных деталей иногда нарушается заданная форма или их сопряженность. Подобные нарушения увеличивают допустимый износ деталей, и ограничиваются специальными допусками, которые указаны в ГОСТ 2.308-2011. Каждый вид используемого допуска имеет 16 определяющих степеней точности, которые оговариваются для деталей разной конфигурации с учетом используемого материала. Необходимо также учитывать, что используемые допуски размера и конфигурации для деталей имеющих цилиндрическую форму берутся с учетом диаметра деталей, а плоские детали с учетом толщины, а максимальная погрешность не должна превышать показатель допуска.

ГОСТ 2.308-2011 Указания допусков формы и расположения поверхностей

1 файл 306.69 KB

Правильное использование методики определения показателей шероховатости поверхностей позволяет достичь более высокой точности обработки и размера деталей при соблюдении параметров указанных в нормативных документах, которые дают возможность значительно повысить качество готового продукта.

Какие параметры шероховатости существуют

Существует свыше 8 параметров, которые характеризуют значение высоты неровностей поверхности. В статье мы разберем лишь самые востребованные, незнание которых будет значительным пробелом для любого технического специалиста. Это Ra и Rz.Значение Rz показывает среднеарифметическое значение высоты, взятое по 10 точкам поверхности. Это означает, что в измерении участвовали только 5 подъемов и 5 впадин. Весь остальной «горный массив» в расчет не принимался. В системе СИ Rz измеряется в микрометрах.

Ra является также среднеарифметическим показателем высоты шероховатости. От Rz его отличает то, что в расчет берется не 10 точек, а все. По этой причине параметр Ra более точно отображает неровность поверхностей и считается более предпочтительным.

Помимо Ra и Rz стоит упомянуть о еще одном параметре, близкий по смыслу вышеупомянутым. Это Rmax. Он отображает высоту неровностей поверхности только по ее максимальным точкам. По наибольшей высоте и наименьшей впадине. В нынешнее время Rmax не используется в силу своей грубой точности.

Измерение

Шероховатость меряют двумя способами: качественным и количественным. Качественный метод оценки неровностей поверхности больше подходит непосредственно для производственников. В тех ситуациях, когда глубокий анализ не целесообразен или на него нет банально времени. Данный способ носит более грубый характер и заключается в сравнении гладкости исследуемой поверхности с неким эталоном на ощупь.

Эталон представляет собой небольшую металлическую плитку с габаритными размерами 30х30 мм и толщиной 5 мм. Он имеет определенное значение Ra и Rz, является образцом по которому сравнивают качество поверхности. Такие плиты собирают в наборы с указанием напротив каждой позиции значение шероховатости.

Количественный метод более точен и требует для своего осуществления специального оборудования. Это могут быть профилометры, профилографы и двойные микроскопы. По исследуемой поверхности проводят подключенным к приборам стержень с алмазным наконечником, высокочувствительным к перемещениям. Этот стержень полностью повторяет форму поверхностей и передает ее размеры на экран или ленту профилограммы. Дальше, по полученным данным лаборант делает точное заключение о значение шероховатости и передает ее службе качества.

Что такое базовая длина и для чего она используется?

Базовая длина l –длина базовой линии, используемая для выделения неровностей, характеризующая шероховатость поверхности. Базовая линия проводится относительно профиля неровностей определённым образом и имеет заданную геометрическую форму.

Что значит Ra?

Ra — символ химического элемента радия. Ra — обозначение шероховатости поверхности (среднее арифметическое отклонение профиля в мкм)

Что такое RZ на чертеже?

Rz – высота неровностей профиля по десяти точкам. Шероховатость поверхностей обозначают на чертеже для всех выполняемых по данному чертежу поверхностей изделия, независимо от методов их образования, кроме поверхностей, шероховатость которых не обусловлена требованиями конструкции.

Что такое RZ 20?

Сумма средних арифметических абсолютных отклонений точек пяти наибольших минимумов и пяти наибольших максимумов профиля в пределах базовой длины. Расстояние между линией выступов профиля и линией впадин профиля в пределах базовой длины.

14 классов обработки поверхности металла

Шероховатость готового изделия определяется специальным прибором. Единица измерения данного критерия – микрометр. Причем существует две категории шершавости: исходный, достигаемый за счет производственной обработки поверхности, и равновесный, который получается в процессе эксплуатации детали за счет ее естественного износа.

Чистота обработки металла регламентируется ГОСТом, который содержит четкие требования к характеристикам деталей той или иной категории. Всего существует 14 классов, при этом первый класс – наиболее грубый, четырнадцатый – максимально чистый.

Степень неровности поверхности определяется посредством трех числовых критериев:

- L – длина участка поверхности (мм);

- Rz – высота неровности (мкм);

- Ra – среднеарифметическое отклонение профиля (мкм).

Показатель среднеарифметического отклонения свидетельствует о степени шероховатости поверхности. Классы чистоты обработки металла с 6-го по 14-й имеют три разряда (а, б, в), поскольку характеризуются минимальными погрешностями.

Таблица. Значения параметров Ra и Rz, соответствующих той или иной категории шероховатости. Стоит отметить, что теоретически лучше использовать в качестве контрольного показателя Ra вместо Rz.

| Класс чистоты обработки металла | Базовая длина l, мм | Ra предпочт., мкм | Ra допустимые, мкм | Rz, мкм |

| 1 | 8,0 | 50 | <p>80; 63; 40 | 320; 250; 200; 160 |

| 2 | 8,0 | 25 | <p>40; 32; 20 | 160; 125; 100; 80 |

| 3 | 8,0 | 12,5 | <p>20; 16,0; 10,0 | <p>80; 63; 50; 40 |

| 4 | 2,5 | 6,3 | 10,0; 8,0; 5,0 | <p>40; 32; 25; 20 |

| 5 | 2,5 | 3,2 | 5,0; 4,0; 2,5 | <p>20; 16; 12,5; 10,0 |

| 6 | 0,8 | 1,6 | 2,5; 2,0; 1,25 | 10,0; 8,0; 6,3 |

| 7 | 0,8 | 0,80 | 1,25; 1,00; 0,63 | 6,3; 5,0, 4,0; 3,2 |

| 8 | 0,8 | 0,40 | 0,63; 0,50; 0,32 | 3,2; 2,5; 2,0; 1,60 |

| 9 | 0,25 | 0,20 | 0,32; 0,25; 0,160 | 1,60; 1,25; 1,00; 0,80 |

| 10 | 0,25 | 0,10 | 0,160; 0,125; 0,080 | 0,80; 0,63; 0,50; 0,40 |

| 11 | 0,25 | 0,050 | 0,080; 0,063; 0,040 | 0,40; 0,32; 0,25; 0,20 |

| 12 | 0,25 | 0,025 | 0,040; 0,032; 0,020 | 0,20; 0,16; 0,125; 0,100 |

| 13 | 0,08 | 0,012 | 0,020; 0,016; 0,010 | 0,100; 0,080; 0,063; 0,050 |

| 14 | 0,08 | 0,012 | 0,010; 0,008 | 0,050; 0,040; 0,032 |

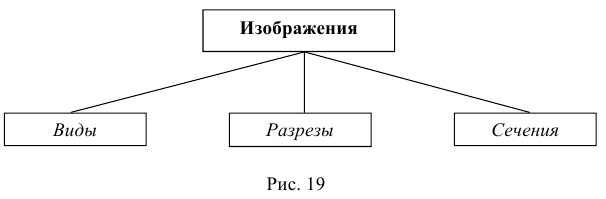

Вид – правила изображения предметов на чертежах

Правила изображения предметов на чертежах всех отраслей промышленности устанавливает стандарт .

Изображения делятся на виды, разрезы, сечения (рис. 19).

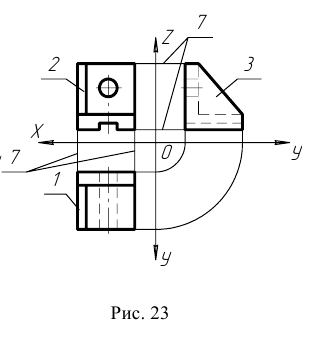

Вид – изображение обращенной к наблюдателю видимой части поверхности предмета . Для уменьшения количества изображений допускается на видах показывать необходимые невидимые части поверхности предмета штриховыми линиями (рис. 23).

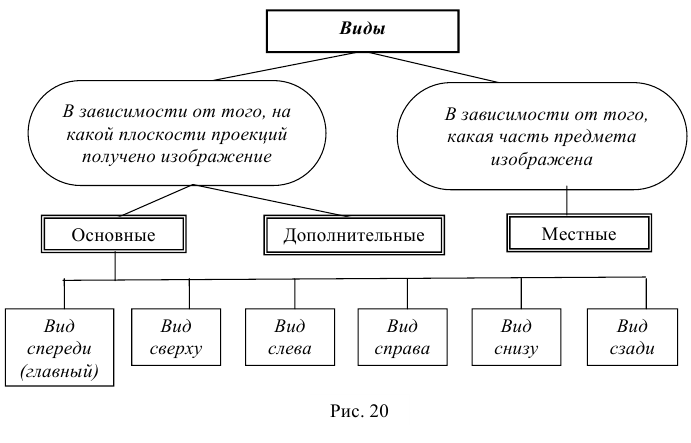

В зависимости от определенных условий виды подразделяют, как показано на рис. 20.

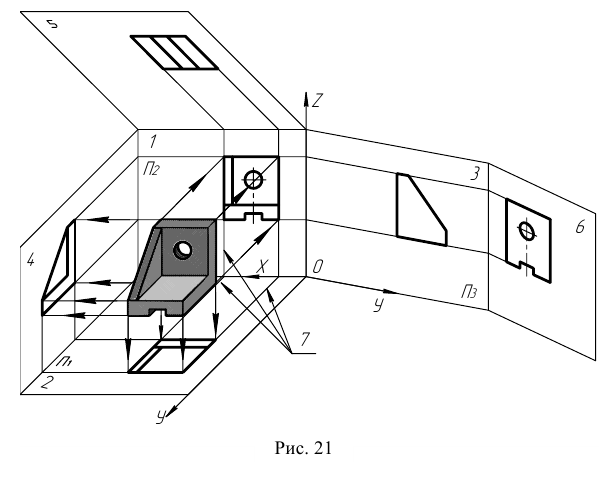

Изображения предметов должны выполняться по методу прямоугольного проецирования. При этом предмет предполагается расположенным между наблюдателем и соответствующей плоскостью проекций (рис. 21).

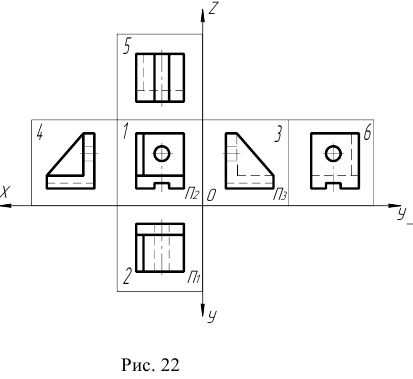

За основные плоскости проекций принимают шесть граней куба; грани совмещают с плоскостью 1, грань «6» допускается располагать рядом с гранью «4» (рис. 22).

Изображение на фронтальной плоскости проекций плоскость 1 принимается на чертеже в качестве главного вида (рис. 23).

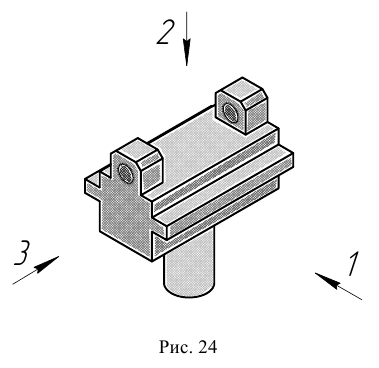

Предмет располагают относительно фронтальной плоскости проекций П2 так, чтобы изображение на ней давало наиболее полное представление о форме и раз- мерах предмета (рис. 24): 1 – главный вид; 2 – вид слева; 3 – вид сверху. На рис. 23: 1- направление проецирования на плоскость 1; 2- на плоскость 2; 3- на плоскость 3.

Основные виды

1. Устанавливаются следующие названия видов, получаемых на основных плоскостях проекций (основные виды, рис. 21 и 22):

- 1 – вид спереди (главный вид); на фронтальной плоскости проекций П2;

- 2 – вид сверху; на горизонтальной плоскости проекций П1;

- 3 – вид слева; на профильной плоскости проекций П3;

- 4 – вид справа;

- 5 – вид снизу;

- 6 – вид сзади.

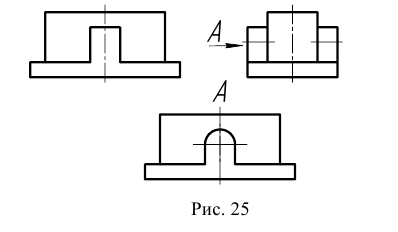

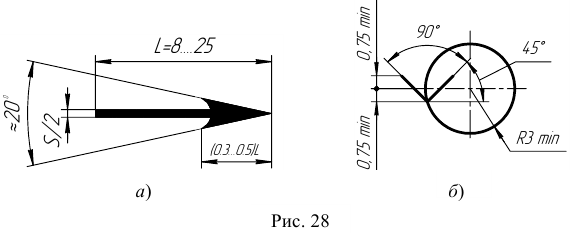

Все виды (проекции предмета) находятся в проекционной связи (7 – линии связи (рис.21 и 23)). В этом случае названия видов на чертежах надписывать не следует, за исключением случая, предусмотренного в п. 2. 2. Если виды сверху, слева, справа, снизу, сзади смещены относительно главного изображения (изображено на фронтальной плоскости проекций), то они должны быть отмечены на чертеже надписью по типу «А» (рис. 25 и 26в и г). Направление взгляда должно быть указано стрелкой, обозначенной прописной буквой (рис. 28).

Чертежи оформляют также, если перечисленные виды отделены от главного изображения другими изображениями или расположены не на одном листе с ним.

Когда отсутствует изображение, на котором может быть показано направление взгляда, название вида надписывают.

Местные виды

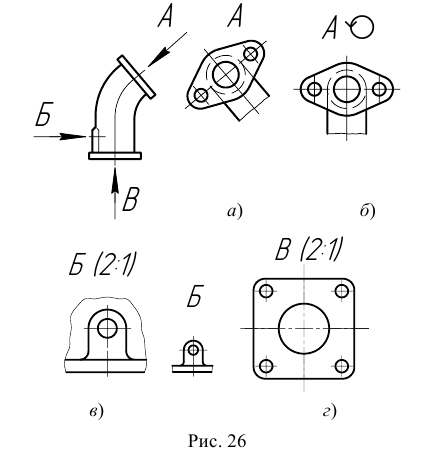

1. Если какую-либо часть предмета невозможно показать из перечисленных в п. 3.1 видов без искажения формы и размеров, то применяют дополнительные виды, получаемые на плоскостях, не параллельных основным плоскостям проекций (рис. 26а и б).

2. Дополнительный вид должен быть отмечен на чертеже надписью типа «А», а у связанного с дополнительным видом изображения предмета должна быть поставлена стрелка, указывающая направление взгляда, с соответствующим буквенным обозначением (рис. 26).

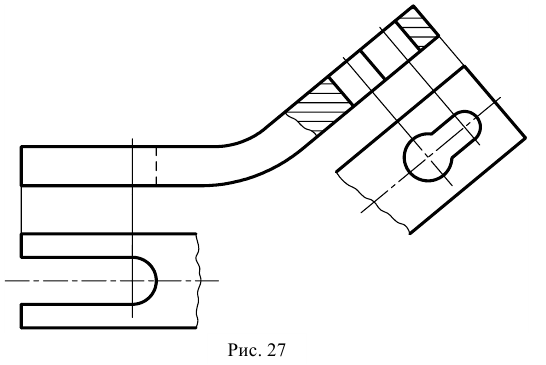

Когда дополнительный вид расположен в непосредственной проекционной связи с соответствующим изображением, стрелку и надпись над видом не наносят (рис. 27).

Дополнительный вид допускается повернуть, но с сохранением , как правило, положения, принятого для данного предмета на главном изображении; при этом к надписи должен быть добавлен знак (рис. 26б, 28б).

Дополнительные виды

1. Изображение отдельного, ограниченного места поверхности предмета называется местным видом.

Местный вид может быть ограничен линией обрыва, по возможности в наименьшем размере (рис. 26в), или не ограничен. Местный вид должен быть отмечен на чертеже подобно дополнительному виду (рис. 26б).

2. Соотношение размеров стрелок, указывающих направление взгляда, должно соответствовать приведенным на рис. 28а.

| Рекомендую подробно изучить предметы: |

|

| Ещё лекции с примерами решения и объяснением: |

- Разрезы в инженерной графике

- Сечения в инженерной графике

- Выносные элементы в инженерной графике

- Сопряжения в инженерной графике

- Винтовые поверхности

- Способ вспомогательных секущих плоскостей

- Способ вспомогательных сфер

- Выполнение и оформление чертежей по ГОСТ и ЕСКД

Основные обозначения

Шероховатость исследуемой поверхности измеряются на допустимо небольших площадях, в связи с чем базовые линии выбирают, учитывая параметр снижения влияния волнообразного состояния поверхности на изменение высотных параметров.

Неровности на большинстве поверхностей возникают по причине образующихся деформаций верхнего слоя материала при осуществляемой обработке с использованием различных технологий. Очертания профиля получают при проведении обследования с помощью алмазной иглы, а отпечаток фиксируется на профилограмме. Основные параметры, характеризующие шероховатость поверхности имеют определенное буквенное обозначение, используемое в документации, чертежах и получаемые при проведении измерений деталей(Rz, Ra, Rmax, Sm, Si, Tp).

Для измерения неровности поверхности используют несколько определяющих параметров:

- Ra- обозначает значение исследуемого профиля с возможным отклонением (среднеарифметическим) и измеряется в мкм;

- Rz – обозначает высоту измеряемых неровностей определяемую по 10 основным точкам в мкм;

Rmax –максимальное допустимое значение параметра по высоте.

Также используются шаговые параметры Sm и Si и опорная длина исследуемого профиля tp. Данные параметры указываются при необходимости учитывать условия эксплуатации деталей. В большинстве случаев для измерений используется универсальный показатель Ra, который дает наиболее полную характеристику с учетом всех точек профиля. Значение средней высоты Rz применяется при возникновении затруднений связанных с определением Ra с использованием приборов. Подобные характеристики оказывают влияние на сопротивление и виброустойчивость, а также электропроводимость материалов.

Значения определений Ra и Rz указаны в специальных таблицах и при необходимости могут использоваться при проведении необходимых расчетов. Обычно определитель Ra обозначается без числового символа, другие показатели имеют необходимый символ. Согласно действующим нормативным актам (ГОСТ) существует шкала, в которой даны значения шероховатостей поверхности различных деталей, имеющих подробную разбивку на 14 специальных классов.

Существует прямая зависимость, определяющая характеристики обрабатываемой поверхности, чем выше показатель класса, тем меньшее значение имеет высота измеряемой поверхности и лучше качество обработки.

Как выбрать контактные линзы по толщине?

Нельзя однозначно сказать, что тонкие линзы — это хорошо, а толстые — плохо. Любая толщина оптических изделий имеет свои преимущества и нюансы

Кроме того, при выборе важно учитывать индивидуальные особенности самого пользователя

Если человек никогда раньше не использовал контактную продукцию и не умеет с ней обращаться, то ему будет сложно надевать тонкие оптические изделия, которые плохо держат форму, постоянно норовят выскользнуть из рук, не сразу центрируются на глазу. В таком случае рекомендуется начать использование с моделей, которые обладают большей толщиной. Впоследствии, когда человек закрепит навыки надевания и снятия оптических изделий, он сможет без труда перейти к ношению более тонких моделей.

Пациентам, у которых снижена естественная продукция слезного секрета, офтальмологи также рекомендуют выбирать линзы стандартной толщины. Они позволяют предотвратить потерю влаги, тогда как сверхтонкие модели могут способствовать излишнему обезвоживанию глаз.

Модели толщиной до 0,2 мм назначают также пациентам с уплощенными в центре роговыми оболочками. Такое состояние обычно возникает после операций или роговичных травм.

При умеренном астигматизме лучшую остроту зрения обеспечивают линзы большей толщины.

Таким образом, при выборе толщины контактной оптики одним из определяющих факторов является ее переносимость пользователем с учетом анатомических особенностей его глаз.

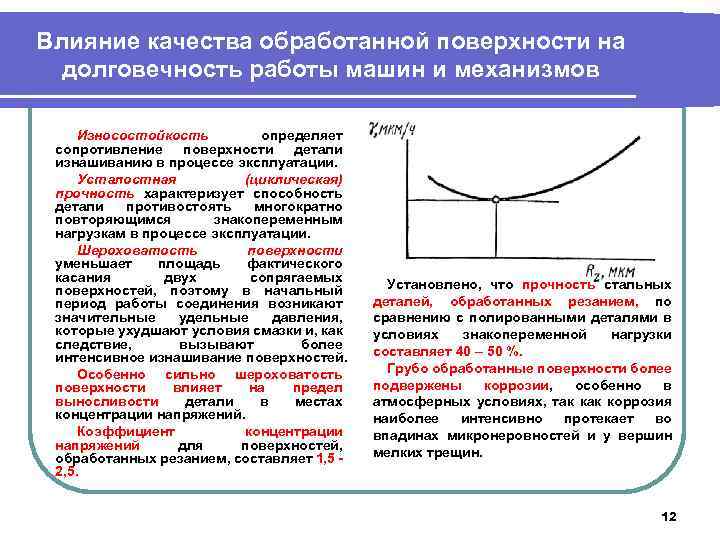

Шероховатость поверхности и ее влияние на работу деталей машин

В процессе формообразования деталей на их поверхности появляется шероховатость — ряд чередующихся выступов и впадин сравнительно малых размеров.

Шероховатость может быть следом от резца или другого режущего инструмента, копией неровностей форм или штампов, может появляться вследствие вибраций, возникающих при резании, а также в результате действия других факторов.

Влияние шероховатости на работу деталей машин многообразно:

- шероховатость поверхности может нарушать характер сопряжения деталей за счет смятия или интенсивного износа выступов профиля;

- в стыковых соединениях из-за значительной шероховатости снижается жесткость стыков;

- шероховатость поверхности валов разрушает контактирующие с ними различного рода уплотнения;

- неровности, являясь концентраторами напряжений, снижают усталостную прочность деталей;

- шероховатость влияет на герметичность соединений, на качество гальванических и лакокрасочных покрытий;

- шероховатость влияет на точность измерения деталей;

- коррозия металла возникает и распространяется быстрее на грубо обработанных поверхностях и т. п.

Как выбрать шероховатость?

Выбор шероховатости не такой уж и сложный процесс, как может показаться. Везде, где я работал, да и у знакомых так же, по умолчанию выбирается шероховатость Ra6,3 для всех поверхностей, где нет конкретных указаний о гладкости поверхности. Для более гладких поверхностей, например, шлифованных, значение шероховатости может быть в пределах от 3,2 до 0,1. Смотреть нужно по целевой принадлежности детали. Например, если к поверхности, для которой указывается шероховатость, будет прикладываться охлаждаемый радиатор, то ее нужно сделать гладкой – Ra1,6. За все время работы я встречал использование только четырех вариантов шероховатости:

- 6,3 везде

- 3,2 в более аккуратных местах, таких как канавки под уплотнительную резинку

- 1,6 в местах контакта охлаждаемых поверхностей

- 0,8 в местах, где поверхность полировалась (лазерная техника)

При попытках рассмотреть этот вопрос в интернете, можно найти много разнообразных картинок с теорией, где нарисована хитрая деталь со всеми возможными видами обработки и указаны шероховатости для этих видов. Характерно то, что на всех этих картинках цифры указаны вроде бы одинаковые, но диапазоны у них разные. В любом случае, для общего понятия правильной постановки шероховатости будет достаточно и списка выше, а для более хитрых деталей следует изучить требование, которые к ним применяются конкретно на предприятии или заказчиком.

Толщина контактных линз — на что влияет эта характеристика?

Мы рассмотрели, от чего зависит толщина линз

Теперь важно понять, на что влияет данная характеристика и почему при выборе контактной оптики ее важно учитывать

Кислородная проницаемость.

Кислородопроницаемость является одной из важнейших характеристик контактных линз. Она определяет способность материала пропускать кислород к роговой оболочке и напрямую зависит от толщины оптического изделия. Чем толще линза, тем хуже она пропускает кислород. Газопроницаемость оптических изделий измеряется в единицах Dk/t, где Dk — это кислородная пропускаемость материала, а t — это непосредственно толщина линзы. К примеру, материал HEMA имеет Dk 8,5. Тогда для линзы толщиной 0,035 мм кислородопроницаемость будет составлять 24,3 Dk/t.

Соответственно, даже модели, изготовленные из одного и того же материала, могут иметь разную кислородопроницаемость в зависимости от их толщины.

Удобство использования.

Ультратонкая структура хорошо пропускает кислород, но не всегда удобна в использовании. Такие модели обычно имеют низкий модуль упругости, который усложняет эксплуатацию оптических изделий (особенно для новичков). Сверхтонкие линзы сложнее надевать и снимать, в отличие от моделей с большей толщиной. Они имеют высокий модуль упругости, хорошо держат форму и удобны в эксплуатации. С их надеванием или снятием без труда справится даже новичок.

Прочность.

С увеличением толщины линз прямо пропорционально увеличивается их прочность. Тонкие изделия проще повредить или порвать, тогда как модели с большой толщиной хорошо выдерживают механические воздействия.

Комфорт глаз.

Тонкие линзы обеспечивают пользователю наибольший комфорт, потому что лучше пропускают кислород, благодаря чему глаза не краснеют, не возникает ощущение дискомфорта, раздражения, зуда. Существуют тонкие модели контактной оптики, которые подходят для круглосуточного использования — настолько комфортными они являются для глаз.

Линзы с большой толщиной можно носить исключительно в дневном режиме. Только в этом случае они обеспечивают достаточное поступление кислорода к роговице. Превышение срока ношения чревато зудом, покраснением и раздражением глаз.

Толщина края линзы — важное условие комфорта пользователя

Помимо основной характеристики толщины линзы, обозначающей ее размер в геометрическом центре, для пользователя имеет значение толщина края. Обычно ее не указывают в характеристиках той или иной модели, потому что она не влияет напрямую на оптические параметры изделия. Но от толщины и дизайна краевой кромки напрямую зависит комфорт пользователя. Чем толще край, тем сильнее он взаимодействует с конъюнктивой и верхним веком, создавая дискомфортные ощущения при моргании.

Сегодня большинство производителей стремится выпускать линзы с тонким профилем края. Такие модели хорошо «сидят» на глазах, не мешают пользователю во время моргания, имеют высокий уровень кислородной пропускаемости. Чем тоньше край линзы, тем удобнее и комфортнее она в использовании.