Этапы подключения и отключения пылесоса к фильтровальной системе

Подключение ручного пылесоса к фильтру бассейна происходит просто. Одна сторона шланга подсоединяется к скиммеру при помощи специального переходника, а вторая прикреплена к пылесосу. Как начать пылесосить — рассмотрим более подробно.

Начало работы:

- Запустить фильтр в режиме “фильтрация”;

- Зафиксировать штангу пылесоса в удобном положении;

- Насадка пылесоса опускается на глубину (за это их называют “донными” пылесосами);

- Шланг пылесоса заполняется водой;

- Если скиммер встроенный, то снимается крышка;

- Остальные скиммеры закрываются заглушками;

- При помощи специальной насадки шланг пылесоса герметично присоединяется в рабочий скиммер.

Когда насос начинает работать, то весь мусор сразу направляется в скиммер либо сразу в канализацию.

Завершение работы:

После проведения уборки, необходимо отсоединить шланг от скиммера, и убрать пылесос. Насосную систему отключить. Прополоскать скиммерную корзинку. Поставить фильтр на обратную промывку и запустить помпу. Когда вода в смотровом окошке станет прозрачной, насос можно отключить. Затем запускается насосная система в режиме “промывка” на одну минуту. После очистки, фильтровальная система работает в обычном режиме

Важно знать, что перед каждой сменой режима, насосная система обязательно должна быть выключена!

В совокупности пылесосы и песчаные фильтры для бассейнов (в том числе для каркасных) проводят идеальную очистительную работу. Главное правильный уход за агрегатами. Пылесос правильно эксплуатировать, а фильтр промывать и менять при необходимости.

Причем прямое взаимодействие фильтра бывает только с тремя видами пылесоса: ручным, вакуумным и полуавтоматическим. Если брать автоматическую модель, то в него уже встроен специальный фильтр, который удерживает весь мусор.

Возможные ошибки при изготовлении циклона

Поняв суть конструкции и принцип ее работы, сделать циклон не сложно, но есть ряд ошибок, которые не позволят готовому устройству работать так, как запланировано:

- Во-первых, несоответствие размера циклонного фильтра и пылесоса. То есть, мощности агрегата может не хватить для нормальной работы фильтра, изготовленного из дорожного конуса. Или же наоборот. Мощность мотора настолько высока, что пластиковое или жестяное ведро под конусом, выполняющее роль пылесборника, под действием вакуума просто «схлопывается», то есть деформируется.

- Вторая ошибка — это плохая герметизация. Все швы вокруг труб и отверстий под болты и шурупы обязательно надо проклеивать и обрабатывать герметиком. Полная непроницаемость – вот залог качественной работы устройства даже с обычным бытовым пылесосом.

- Нельзя оставлять прибор в работающем состоянии без присмотра, например, во время обеденного перерыва или ночью. Любой электроприбор может сломаться, загореться и уничтожить тем самым и помещение мастерской, и все здание.

Ведь это самодельное устройство. Оно не оснащено дополнительной защитой от короткого замыкания и других аварий. И как бы оно ни было хорошо выполнено, но таким и останется – самоделкой.

Вариант 2: Циклонный фильтр из канализационной трубы

Изготовление циклона из канализационных труб

Берем две пластиковые канализационные трубы, диаметром 110 мм и длиной 50 см.

Сверлим пластиковые трубы

В каждой трубе по центру сверлим отверстие, диаметром 50 мм. В сделанные отверстия вставляем пластиковые отводы (уголки), диаметром 50 мм.

Устанавливаем тройник на самодельный циклон

Через тройник, диаметром 50 мм соединяем отводы. Канализационный тройник можно использовать как для трубы, которая склеивается, так и для раструбных труб, уплотненных резиновыми манжетами.

Глушим торцы труб

На торец 110 мм канализационной трубы ставим заглушки и в их центре сверлим отверстия, диаметром 50 мм.

Изготовление подставки для циклона

Из досок и фанерки делаем подставку, примерно, как на фото.

собираем циклон для пылесоса

С торцов, в заглушки, устанавливаем тройник с отводами. В него, в дальнейшем, мы будем подключать шланг пылесоса.

Готовый самодельный циклон для пылесоса в сборе

На нижние торцы 110 мм канализационных труб надеваем 110 муфты с заглушками и наш самодельный циклон готов.

Продувной пистолет как основной рабочий узел самодельного устройства

Агрегат, работающий от сжатого воздуха более удобный. Хотя на его сборку тратится больше времени и сил. Воздух идет из тары герметично закрытой. Функцию ресивера выполнять бутылка или баллончик, можно заменить канистрой. Принцип работы напоминает первое устройство. В этом приборе стержень заменен стволом продувного пистолета. Подачу воздуха открывает и закрывает курок. Таким пульверизатором покрываются большие поверхности.

- продувочный пистолет;

- гелиевая ручка разбирается на стержень и колпачок;

- емкость 0,5 л;

- для герметизации емкости – крышка;

- брусок из дерева как основа для монтажа всех составляющих элементов;

- бутылка (можно заменить канистрой). Предназначена для нагнетания воздушных масс;

- от безвоздушной камеры – ниппель;

- хомут и шланг;

- компрессор (реже задействуется насос).

Краскопульт работоспособный, если тара с краской будет полной и периодически подкачивается воздух. Наличие компрессора избавит от необходимости выполнять пункт 5.

Конструкция собирается в последовательности:

- Готовится трубка подачи КМ. Достается из металлического носика стержня носик. Для этого он обрабатывается наждачкой. Если просто снять металлический носик, то краска на вылете будет облаком с крупными частицами.

- Выпиливается из деревянного бруска буква «L». На ней будут крепится ствол продувочного устройства и стержень. В центральной точке более длинной стороны сверлится отверстие диаметром ствола. На короткой стороне, в ее центре – отверстие под стержень. С внешних сторон продеваются с двух сторон обе трубки. Внутри элемента они должны сойтись. Положение их фиксируется.

- В крышке резервуара для КМ просверливается отверстие под стержень. Он опускается вовнутрь емкости так, чтобы не упирался в дно. В противном случае стержень укорачивается.

- Короткая сторона деревянной конструкции фиксируется на крышке емкости клеем.

- Для нанесения КМ готов пистолет, но по технологии необходим поступающий сжатый воздух.

- Нагнетается воздух в тару герметично закрытую пробкой. Используется канистра, бутылка. Задействуется обычный насос. Под ниппель и шланг сверлятся отверстия в пробке. Прилегание стенок деталей к пробке должно быть максимальным. Поэтому на 2 мм отверстия меньше диаметра этих элементов. Во внутрь тары опускается шланг на 10 см. ниппель вставляется так, чтобы резьба была наружу. Фиксируются детали эпоксидным клеем.

- Пробка закручивается на резервуаре для КМ.

- Свободный конец шланга надевается на штуцер продувного пистолета.

- Насос соединяется с ниппелем. Накачивается 4 атмосферы.

- Устройство готово. Можно приступать к окрашиванию. Чрезмерное накачивание давления приводит к взрыву.

Чем отличается строительный пылесос от обычного

Но для работ от случая к случаю, данную конструкцию можно немного доработать и усовершенствовать. Идея принадлежит Шайтеру Андрею.

Прежде чем мы рассмотрим второй вариант конструкции, задайте себе вопрос: “В чем заключается одно из основных отличий бытовых пылесосов от строительных?”

В бытовых моделях охлаждение происходит за счет всасываемого воздуха.

То есть, вы пылесосите пол, воздух засасывает мусор. Далее происходит его фильтрация и охлаждение самого двигателя. После чего воздух выбрасывается наружу.

Отсюда и вытекает весь риск повреждения двигателя. Во-первых, при забивании фильтра, резко спадает охлаждение движка.

Во-вторых, цементная пыль на 100% не задерживается в пылесборнике, и часть ее летит через обмотки, по пути снимая как наждак лаковую изоляцию. Такая дисперсная пыль убивает все трущееся и крутящееся.

Добавление воды на дно бачка не особо помогает. Вместо пыли вы получите много грязи, тяжесть ведра, а фильтра все равно в итоге забьются.

В профессиональных же девайсах охлаждение двигателя осуществляется отдельно, через специальные технологические отверстия. Поэтому им не так страшны забитые напрочь мусором мешки.

Более того, у них еще предусмотрена автоматическая очистка или встряхивание.

Дабы по уму переделать бытовую модель, вам понадобится немного больше запчастей, чем в первом случае.

- https://sovet-ingenera.com/tech/pylesosy/ciklon-dlya-pylesosa.html

- https://sovet-ingenera.com/tech/pylesosy/pylesos-svoimi-rukami.html

- https://obinstrumentah.info/kak-sdelat-filtr-tsiklon-dlya-pylesosa-svoimi-rukami/

- https://domikelectrica.ru/2-sposoba-kak-sdelat-stroitelnyj-pylesos/

- https://chistyjdom.ru/pylesos/samodelki/delaem-stroitelnyj-pylesos-svoimi-rukami/

- https://technosova.ru/dlja-chistoty-i-porjadka/pylesos/ciklonnyj-filtr/

- https://obinstrumente.ru/elektroinstrument/stroitelnyj-pylesos-svoimi-rukami.html

Можно ли сделать эти приспособления самостоятельно?

Ведь требуется такая высокая частота вращения вала крыльчатки, при которой листва не только сдавливает, но и полностью снимает деталь с поверхности за счет центробежной силы.

Чтобы решить эту проблему, в массовых садовых пылесосах используется крыльчатка сложной формы, изготовленная из материалов, способных выдерживать огромные центробежные нагрузки.

Поэтому очень часто самодельные воздуходувки не могут измельчить листья, однако увеличение объема мешка и использование приспособлений, предназначенных для измельчения травы и листьев, решает эту проблему.

О таких устройствах мы уже рассказывали в этой статье. Также при изготовлении самодельного пылесоса нужно выбрать способ защиты листвы и других загрязнений.

В серийных устройствах эта проблема решается с помощью функции измельчения, поэтому просеивать нужно только самые крупные фрагменты, представляющие опасность для крыльчатки.

Такую задачу придется решать при изготовлении садового пылесоса любой конфигурации, поэтому многие люди сначала делают воздуходувку, чтобы отточить свое мастерство, а уже потом приступают к разработке модели пылесоса.

Выбор типа фильтра

Для садовых пылесосов используются 3 типа фильтров:

Сетчатый фильтр пропускает воздух и загрязнения меньше определенного размера.

Поэтому для уборки листвы он плохо подходит из-за небольшого внутреннего объема.

Преимущество этого фильтра в том, что в него не проскользнет какой-либо предмет, который может повредить пылесос или его центробежный насос.

Принцип действия инерционного фильтра заключается в том, что воздуху легче перемещаться с той же скоростью, что и любому твердому фрагменту, в том числе мусору, изменить направление движения из-за его меньшей плотности и массы.

Обычно такой фильтр представляет собой контейнер, в который вставляются впускной и выпускной патрубки и вставляются таким образом, чтобы воздух сначала опускался вниз, а затем большим и медленным потоком поднимался до высокой производительности. Также диаметр выходного отверстия намного больше входного.

Недостатком таких фильтров является то, что коэффициент фильтрации напрямую зависит от размеров устройства, поэтому для улавливания опавших листьев, которые большие и легкие, понадобится устройство объемом 50-100 литров, не считая размера контейнера для мусора.

Циклоны работают по тому же принципу, что и инерционные фильтры, однако более высокая эффективность достигается при меньшем объеме за счет вращения мусора в бункере.

Это приводит к возникновению центробежной силы, которая увеличивает эффективность устройства.

В связи с этим для эффективного удаления листвы и различного мелкого мусора достаточно объема 10-20 литров без учета емкости для сбора листвы.

Советы профессионалов

Для самостоятельной сборки промышленного пылесоса специалисты советуют использовать мотор, обороты которого превышают 6 тыс. Для этого можно снять двигатель со старого бытового пылесоса, стиральной машины, компрессора холодильника. Редко используют двигатель кухонной посудомоечной машины: такие агрегаты не выдерживают больших нагрузок и быстро перегорают.

В качестве корпуса используют металлическое либо пластиковое ведро. В дне резервуара потребуется сделать отверстие для забора воздуха. Контейнер необходим для сборки мусора. Для этого можно использовать следующие резервуары:

- обычные;

- емкость с водой;

- циклонный отсек.

Специалисты советуют в домашних условиях изготавливать промышленные пылесосы с циклонной камерой. При необходимости аппарат укомплектовывается резервуаром с водой. Эти промышленные агрегаты применяют для уборки пыли. Чтобы сделать качественный аппарат, используют специальную гофру либо гофру от старого пылесоса. В противном случае инструмент при работе будет сильно шуметь.

Так как в самодельный аппарат попадает около 95% пыли, для его сборки применяют мощный двигатель. Чем выше будет этот показатель, тем более тяжелый мусор он сможет всасывать. Важным моментом при самостоятельном изготовлении промышленного пылесоса является степень разрежения двигателя. Этот показатель должен быть максимально высоким.

Объем внутреннего контейнера либо резервуара должен быть средним. Большие емкости непрактичны и малоэффективны. При самостоятельном изготовлении инструмента невозможно учесть степень фильтрации пыли и грязи.

При покупке готового изделия большое внимание уделяется корпусу агрегата. Специалисты рекомендуют отдавать предпочтение строительным пылесосам с металлическим корпусом. При этом особое внимание уделяется насадкам, которые идут в комплекте: от их количества зависит функциональность промышленного инструмента

При этом особое внимание уделяется насадкам, которые идут в комплекте: от их количества зависит функциональность промышленного инструмента. При проведении строительных работ, либо во время обработки деревянных изделий (это не редкость даже в современной квартире), в воздух поднимается большое количество пыли

Она оседает на всех горизонтальных поверхностях, удалить этот мусор с помощью веника и мокрой тряпки невозможно

При проведении строительных работ, либо во время обработки деревянных изделий (это не редкость даже в современной квартире), в воздух поднимается большое количество пыли. Она оседает на всех горизонтальных поверхностях, удалить этот мусор с помощью веника и мокрой тряпки невозможно.

Рабочая насадка

Если конструируется стационарный стружкоотсос для металлорежущего станка, вполне допустимо собрать жёсткую конструкцию воздуховода, закреплённую непосредственно на станине станка.

Если стружкоотсос используется в столярной мастерской, шланг рабочей насадки должен быть довольно длинным и гибким. Как нельзя лучше для этого подходят обычные шланги бытовых пылесосов.

Особенно удобно то, что пылесосные шланги обычно легко стыкуются друг за другом. А также из комплекта бытового пылесоса для отсоса стружки и пыли очень хорошо подходит «щелевая» насадка на шланг. А без насадки бытовой шланг, как правило, плотно стыкуется с патрубком отсоса ручного электролобзика или ленточной шлифовальной машинки.

Преимущества самодельного устройства

Очевидным положительным фактором такого устройства является низкая стоимость. Изготовить его можно из подручных материалов, их не нужно приобретать много. Самодельный вариант хорошо справляется с поставленной задачей, и может существенно облегчить работы по окрашиванию. Также такая насадка на пылесос для побелки подходит. Кроме того, если аппарат изготавливается правильно, то он сможет хорошо распылять водоэмульсионные и акриловые краски, которые не всегда могут распылять заводские пульверизаторы.

Самодельный вариант хорошо справляется с поставленной задачей, и может существенно облегчить работы по окрашиванию.

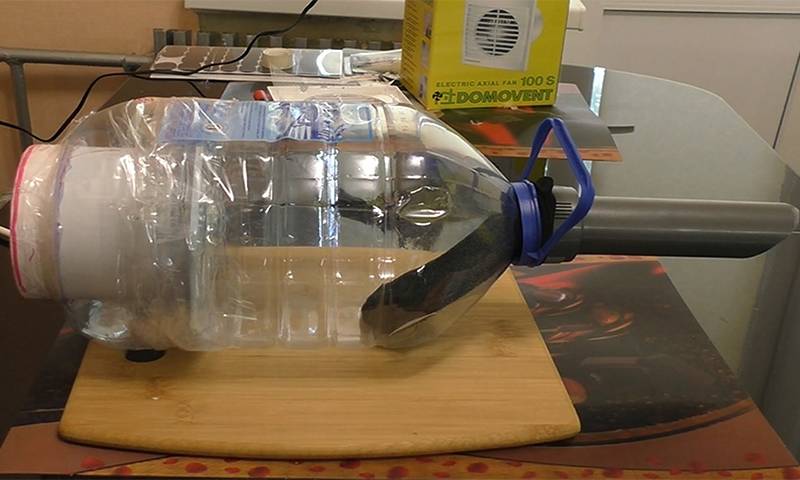

С водяным фильтром

Строительные пылесосы, оснащённые аквафильтром, относятся к востребованным моделям за счёт их способности не только тщательно очищать поверхности, но и воздух в помещении

Это особенно важно при выполнении пыльных работ

Схема

Существует несколько основных вариантов, с помощью которых можно самостоятельно смастерить аквафильтр для уже имеющегося пылесоса. При этом, рекомендуется опираться на предварительно выполненные чертежи:

Приступая к конструированию аквафильтра, следует заранее подготовить необходимые материалы и инструменты:

- пластиковое ведро на 10 л с крышкой,

- переходники сантехнические – 2 шт.,

- фитинг – 1 шт.,

- панель ПВХ.

На первом этапе с боку ведра вырезают два отверстия, диаметр которых равен диаметру переходников. В одно из отверстий вставляют фитинг с трубой таким образом, чтобы конец переходника лишь на 2-3 см не доставал до дна. Именно к нему будет подключаться шланг от пылесоса. Сверху выставляется круг панели ПВХ, вырезанный по размерам ведра и оснащённый двумя отверстиями — под переходник и для выхода чистого воздуха. Во второе отверстие вставляется патрубок и к нему присоединяется выходной шланг (если его диаметр будет несколько меньше, край можно обмотать изолентой). Зазоры между переходниками и ведром обрабатывают герметиком, а в ёмкость заливается 2,5 л воды. Вся конструкция закрывается крышкой.

Портативный «уборщик» своими руками

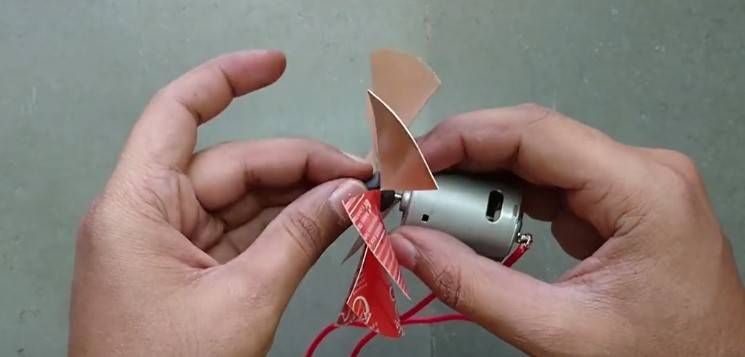

В качестве эксперимента можно собрать миниатюрный пылесос, который пригодится для уборки крошек, пыли или мусора со стола, полок, подоконников.

Необходимые для работы инструменты и материалы: строительный нож, ручной лобзик, клеевой пистолет, термоклей, маркер, циркуль.

Шаг 1 – подготовка деталей

Шаг 2 – разрезаем бутылку на части

Шаг 3 – отрезаем верхние части у банок

Шаг 4 – патрубки из шприцов

Шаг 5 – сборка циклонной части пылесоса

Шаг 6 – корпус компрессора

Шаг 7 – монтаж двигателя на крышку

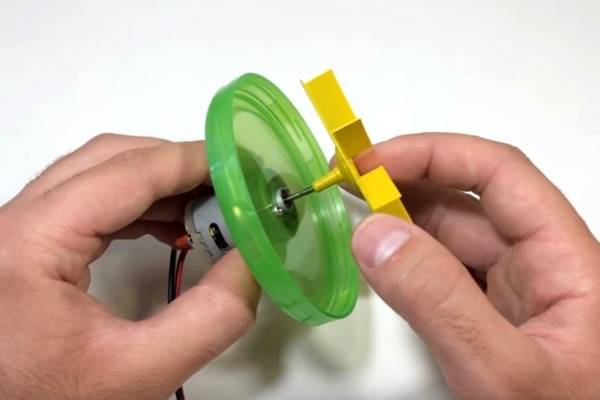

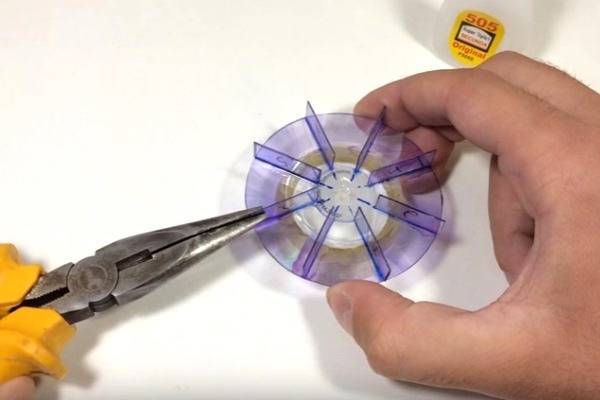

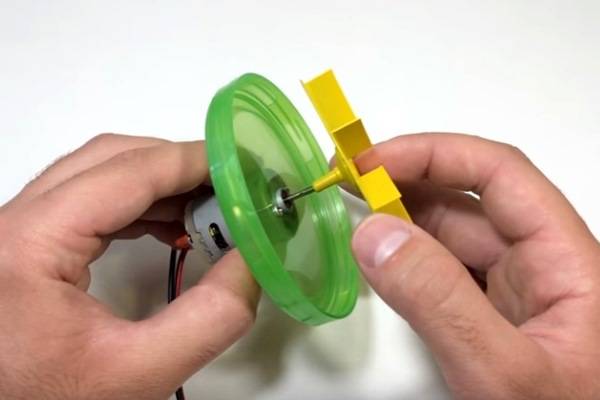

Шаг 8 – крыльчатка из диска

Изготавливая все комплектующие, необходимо подгонять детали по размерам, чтобы не было зазоров после приклеивания – для хорошего всасывания необходима герметичность.

Для крепления вентилятора нужно отрезать кусочек шприца с центральным расположением иглы и приклеить его в центре стороны, противоположной той, где установлены лопасти.

Шаг 9 – монтаж крыльчатки

Шаг 10 – отверстия в компрессоре

Шаг 11 – пылесборник из большой баночки

Шаг 12 – конструкция в сборе

Чтобы проверить работу прибора, насыпаем на стол крошки, обрывки бумаги, крупу. При включении шланг начинает засасывать мусор, который попадает в нижнюю банку – пылесборник.

Чтобы очистить ее, нужно отсоединить циклонную часть – по сути, выкрутить бутылку из пробки, а затем просто снять крышку.

Распылитель из старого холодильника

В качестве основы для сборки своими руками самодельного краскопульта часто используют старый холодильник. Работа трудная и продолжительная, но в итоге получится сделать распылитель с высокой надёжностью и долговечностью. Для создания краскопульта из холодильника потребуются следующие детали:

- фильтр;

- доска;

- хомуты 20 мм;

- шланги длиной 40 см и 10 см;

- проволока;

- ёмкость;

- компрессор.

Дальше необходимо всё это собрать в одно целое, используя части холодильника как основу. Вначале необходимо закрепить компрессор на деревянной поверхности. От этой детали отходит три трубки, поэтому предварительно следует подключить компрессор к электросети и понять, какая из них отвечает за нагнетание воздуха и является основным выходом. Другой патрубок является входом. К обеим трубкам прикрепляются шланги и закрепляются хомутами. Другие концы шлангов вставляются в отверстия ресивера, который легко сделать из старого огнетушителя.

Ресивер закрепляется на компрессоре, но дополнительно к нему необходимо подключить манометр для определения давления во время работы. На стыке шлангов дополнительно подключается фильтр, который очищает захватываемый воздух от грязи. Последний этап — это подключение ёмкости с краской.

Бытовой краскопульт устроен без каких-либо сложностей, поэтому такой агрегат способен собрать даже новичок в домашних условиях. В качестве материалов подойдёт старый холодильник, пылесос или ненужные запчасти, скопившиеся в гараже. Главное, следовать правилам при сборке пульверизатора, ведь от этого зависит качество работы и срок эксплуатации прибора.

Автомобилисты о кузове автомобиля в ужасном состоянии могут сказать, что он окрашен своими руками кисточкой. Им, как никому другому, известно, что правильно положить краску, особенно на металл и пластмассу, можно только распылителем. Разработать и создать краскопульт своими руками из подручных материалов может каждый мастер. Достаточно зайти на форум и оценить мини приспособление, узнать принцип его работы. В самой простой модели, используемой для аэрографии, компрессором служит сам конструктор. Когда делаете ремонт в квартире, то объем работ значительно больше. Необходимо использование краскопульта для пылесоса. Подойдет для небольшого объема электрический краскораспрыскиватель низкого давления, механический распылитель, и аккумуляторный краскопульт.

Краскопульт своими руками

Пылесос своими руками для гаража

У многих автолюбителей и не только, есть гараж, который периодически нуждается в уборке. Бытовой пылесос в таких случаях не всегда может справится с количеством мусора, а приобретение специального строительного пылесоса — удовольствие не из дешёвых. В этом случае соорудить пылесос для гаража можно своими руками.

Выполняется самодельный пылесос из двух вёдер (можно использовать обычные тонкостенные ёмкости из-под краски). Внутри каждого ведра устанавливают предохранительное кольцо, которое будет препятствовать их сжатию под воздействием вакуума. Кольца могут быть выполнены из фанеры, толщиной 12–15 мм. При этом их диаметр должен соответствовать размерам ёмкостей, а ширина составлять около 10 мм.

Болгарка

Следующая воздуходувка, собранная своими руками, выполнена из болгарки. То есть из углошлифовальной машинки. Кому как удобнее и привычнее.

Это электрический инструмент. Реже встречается аккумуляторный вариант. Но двигатель у аккумуляторной болгарки довольно слабый, плюс работает ограниченное время, после чего нуждается в подзарядке.

Из-за этого в приоритете двигатель, работающий от сети. Протянуть удлинитель не проблема. В особенности, если самодельной воздуходувкой планируете работать на придомовой территории, а не где-то в полях или лесах.

Поскольку вал болгарки способен развивать внушительные обороты, вполне закономерно, что именно её многие хотят сделать воздуходувку.

Главная сложность заключается в создании крыльчатке. К ней предъявляются повышенные требования в плане балансировки. В противном случае неизбежным явлением станут сильные вибрации. Они не только способствуют быстрой усталости пользователя, но также активно изнашивают подшипник редуктора. То есть и инструмент долго не протянет.

Для работы потребуется наличие токарного станка, заготовки из металлопроката, а также свободное время и желание.

Список материалов будет состоять из:

- болгарки, у которой можно регулировать обороты;

- болтов;

- краски по металлу;

- отрезка железной трубы, чтобы изготовить лопасти;

- трубы для исходящей части воздуходувки;

- листового железа.

Помимо токарного станка, также потребуется рабочая болгарка, торцовочная пила, дрель и коронки, а также сварочный аппарат.

Теперь можно приступать к работе. Весь процесс делится на несколько этапов.

- Корпус. На первом этапе изготавливается корпус. Здесь требуется круг, который вырезается из железной пластины. Он будет выступать как часть корпуса. К нему фиксируется болгарка. Используйте более толстый листовой металл, чтобы обеспечить надёжное и качественное крепление. По центру кругла с помощью коронки просверлите отверстие. В него зайдёт вал болгарки, а также часть корпуса. Лучше взять токарный станок, чтобы добиться идеально ровного расположения отверстия. Поэтому вырежьте кусок металлической трубы и приварите её напротив отверстия к листу. Так мы формируем упор для углошлифовальной машинки. Крепление болгарки осуществляется с помощью съёмной ручки и болта. Фиксация происходит с другой стороны. Чтобы сделать крепёжные кронштейны, возьмите толстую железную пластину. Просверлите отверстия под болты, а также приварите пластины в необходимых точках. Лучше сначала прикручивайте болтами, а уже потом окончательно соединяйте сваркой. В конце нужен лист более тонкого металла. С его помощью обваривается основа по кругу. Это позволит получить основную часть корпуса. Все сварные швы аккуратно зачистите.

- Крыльчатка. Это наиболее ответственный этап при создании воздуходувки на основе болгарки. Здесь также используются листы металла. Металлический круг не рекомендуется делать больше, нежели отрезные диски по диаметру, которыми оснащается болгарка. В центре круга просверливается отверстие для вала двигателя, а затем формируются лопасти. Чтобы сделать лопасти, возьмите железную трубу. Не особо толстую, поскольку это будет лишний вес. Нарежьте трубу на отрезке и приварите к основе. Суть в том, чтобы сделать равные по размеру кольца из трубы, а затем ровно посередине из разрезать, чтобы получились полукруги. Остаётся только приварить лопасти крыльчатки. Старайтесь всё делать максимально ровно. Так удастся минимизировать вибрации. Хотя полностью от них избавиться всё равно невозможно.

- Входящее отверстие. Далее для воздуходувки на основе болгарки нужно сделать ещё один круг из железа и приварить затем к корпусу. В центре круга перед сваркой обязательно делается отверстие с использованием коронки. Через это отверстие воздуходувка будет засасывать воздух. Поскольку мотор центробежного типа, он должен всасывать воздух с одной стороны и выдувать через другой. Так и получается воздуходувка.

- Установка выходной трубы. Воздуходувка почти завершена. Нужно только закрепить выходную трубу. Ведь именно через неё и будет выходить воздух под давлением. Подберите подходящий по размеру отрезом трубы и обрежьте под углом. Сбоку на корпусе выполните отверстие и затем к нему приварите трубу.

Последующая работа состоит в том, чтобы зачистить швы после сварки, покрыть средством от ржавчины и покрасить.

Но перед этим всё же рекомендуется проверить воздуходувку в работе. Если устройство функционирует нормально, можно уже придавать воздуходувке завершённый внешний вид.

Материалы

Сборку будем проводить на основе старого бытового пылесоса, поэтому потребуются от него следующие элементы:

- Различные насадки;

- Моторная часть;

- Регулятор мощности;

- Всасывающий шланг;

- Провод электрического питания.

Кроме выше перечисленных компонентов понадобятся:

- клей;

- полиэтиленовая бочка вместительность. от пятидесяти до восьмидесяти литров (обязательно крышка);

- бинты;

- ножницы, с помощью которых возможна резка металла, или хорошо заточенный нож;

- дрель;

- скотч;

- лобзик;

- герметик;

- болты;

- хомут;

- фанера;

- воздушный фильтр;

- отвертка;

- саморезы;

- шпилька с шайбами / гайками;

- патрубок в двести миллиметров длиной и диаметром сорок миллиметров;

- изоляционная лента.

Датчики управления

Робот-пылесос представляет собой технику для умного дома, обладает встроенным искусственным интеллектом. Обычно датчики располагают на бампере для лучшей управляемости техники. С помощью датчиков ИК-типа, робот определяет препятствия и не касается их. Они установлены по площади бампера, но есть не на всем корпусе, поэтому, если пылесос наезжает на препятствие под углом, робот может коснуться его поверхностью, но тут же отъедет. Тогда сработает механический датчик удара. В зависимости от алгоритма движения после удара, пылесос поменяет свое направление. В некоторых моделях также есть еще один датчик, который расположен на верху бампера. Он необходим для того, чтобы робот мог проехать под мебелью и не застрять.

Основные этапы работ

На следующем этапе вырезаем две полосы и привариваем их к пластине таким образом, чтобы получился швеллер. Торцы завариваем пластинами, в одной из которых нужно просверлить отверстие под винт.

Далее вырезаем еще две пластины из толстого металла. Сверлим в них крепежные отверстия, после чего прикручиваем на болты к «бегунку». В результате получаем подвижную площадку.

К этой площадке автор приваривает прижимную губку и усиливает ее косынками из металла. Неподвижная губка приварена к торцу.

На последнем этапе останется только установить ходовой винт и соединить его с подвижной площадкой. Вместо привычного воротка автор решил сделать диск с ручкой. Зачищаем металл болгаркой и красим.

Подробно о том, как сделать слесарные тиски своими руками из толстого металла, вы можете посмотреть на видео ниже. Обзор создан на основе видеоролика с YouTube канала Made in Poland.