Амины [ править ]

Концентрация амина в абсорбирующем водном растворе является важным параметром при разработке и функционировании процесса обработки аминного газа. В зависимости от того, для какого из следующих четырех аминов устройство было разработано, и для каких газов оно предназначено для удаления, это некоторые типичные концентрации амина, выраженные в процентах по массе чистого амина в водном растворе:

- Моноэтаноламин: около 20% для удаления H 2 S и CO 2 и около 32% для удаления только CO 2 .

- Диэтаноламин: около 20-25% для удаления H 2 S и CO 2.

- Метилдиэтаноламин: от 30 до 55% для удаления H 2 S и CO 2.

- Дигликоламин: около 50% для удаления H 2 S и CO 2.

Выбор концентрации амина в циркулирующем водном растворе зависит от ряда факторов и может быть совершенно произвольным. Обычно это делается просто на основе опыта. Участвующие факторы включают в себя то, обрабатывает ли установка аминов неочищенный природный газ или побочные продукты нефтепереработки , которые содержат относительно низкие концентрации как H 2 S, так и CO 2, или обрабатывает ли установка газы с высоким процентным содержанием CO 2, такие как отходящий газ из процесса риформинга пара , используемого в производстве аммиака или дымовых газов от электростанций .

И H 2 S, и CO 2 являются кислыми газами и, следовательно, вызывают коррозию углеродистой стали . Однако в установке аминовой обработки CO 2 является более сильной кислотой из двух. H 2 S образует пленку сульфида железа на поверхности стали, которая защищает сталь. При обработке газов с высоким содержанием CO 2 часто используются ингибиторы коррозии, что позволяет использовать более высокие концентрации амина в циркулирующем растворе.

Другим фактором, влияющим на выбор концентрации амина, является относительная растворимость H 2 S и CO 2 в выбранном амине. Выбор типа амина повлияет на требуемую скорость циркуляции раствора амина, потребление энергии для регенерации и способность выборочно удалять либо только H 2 S, либо только CO 2, если желательно. Дополнительные сведения о выборе концентрации амина можно найти в книге Коля и Нильсена.

MEA и DEA править

МЭА и ДЭА представляют собой первичные и вторичные амины. Они очень реактивны и могут эффективно удалять большой объем газа из-за высокой скорости реакции. Однако из-за стехиометрии загрузочная способность ограничена 0,5 моль CO 2 на моль амина. MEA и DEA также требуют большого количества энергии для удаления CO 2 во время регенерации, что может составлять до 70% от общих эксплуатационных расходов. Они также более агрессивны и химически нестабильны по сравнению с другими аминами.

Хемосорбционная очистка газа

Основным преимуществом хемосорбционных процессов является высокая и надежная степень очистки газа от кислых компонентов при низкой абсорбции углеводородных компонентов сырьевого газа.

В качестве хемосорбентов применяют едкий натрий и калий, карбонаты щелочных металлов и наиболее широко — алканоламины.

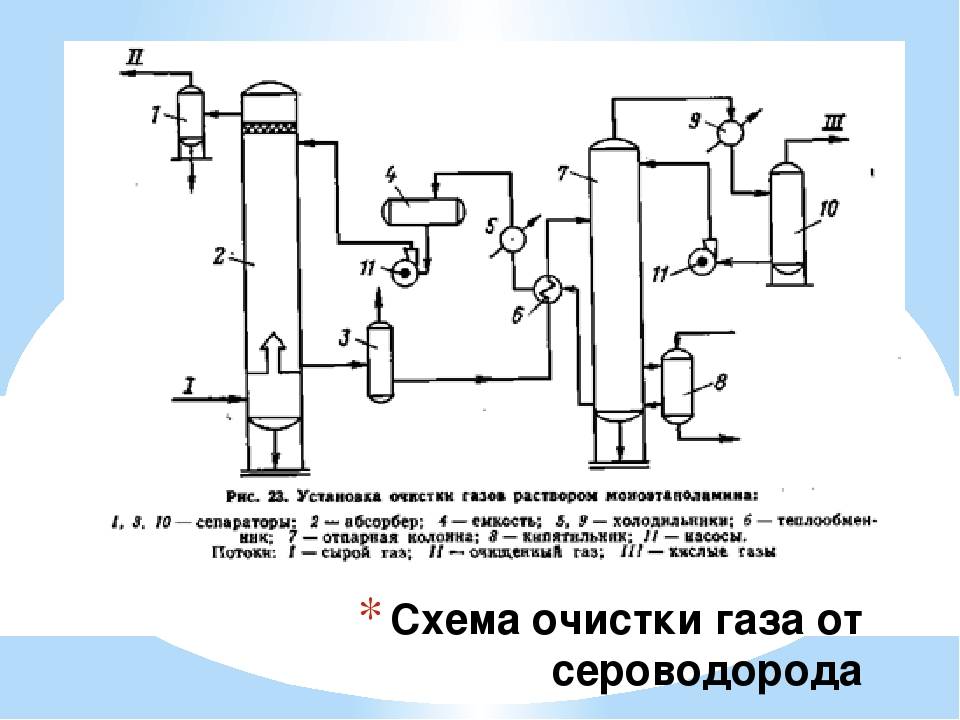

Очистка газа растворами алканоламинов

Аминовые процессы применяют в промышленности, начиная с 1930-го года, когда впервые была разработана и запатентована в США схема аминовой установки с фенилгидразином в качестве абсорбента.

Процесс был усовершенствован применением в качестве поглотителя водных растворов алканоламинов. Алканоламины, являясь слабыми основаниями, вступают в реакцию с кислыми газами H2S и СО2, за счет чего происходит очистка газа. Образующиеся соли при нагревании насыщенного раствора легко разлагаются.

Наиболее известными этаноламинами, используемыми в процессах очистки газа от H2S и СО2 являются: моноэтаноламин (МЭА), диэтаноламин (ДЭА), триэтаноламин (ТЭА), дигликольамин (ДГА), диизопропаноламин (ДИПА), метилдиэтаноламин (МДЭА).

До настоящего времени в промышленности на установках по очистке кислых газов в качестве абсорбента, в основном, применяется моноэтаноламин (МЭА), а также диэтаноламин (ДЭА). Однако в последние годы наблюдается тенденция по замене МЭА на более эффективный абсорбент — метилдиэтаноламин (МДЭА).

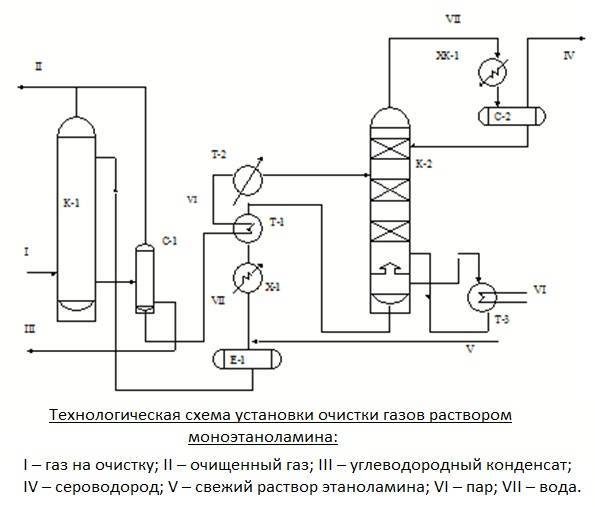

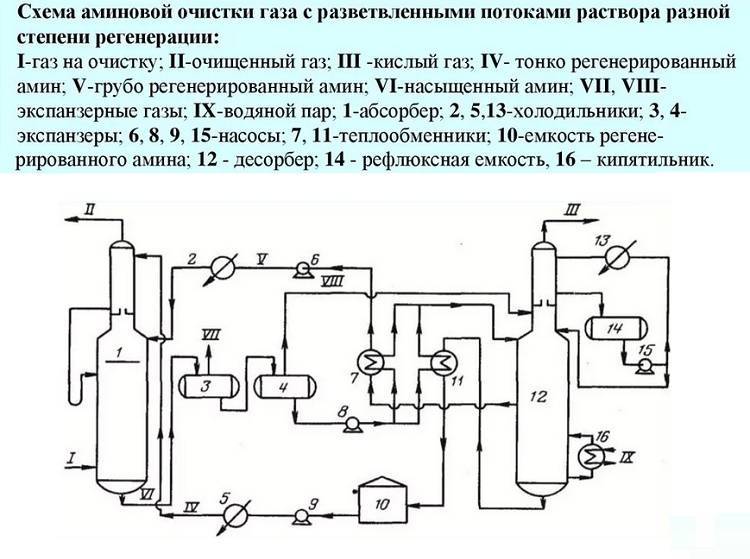

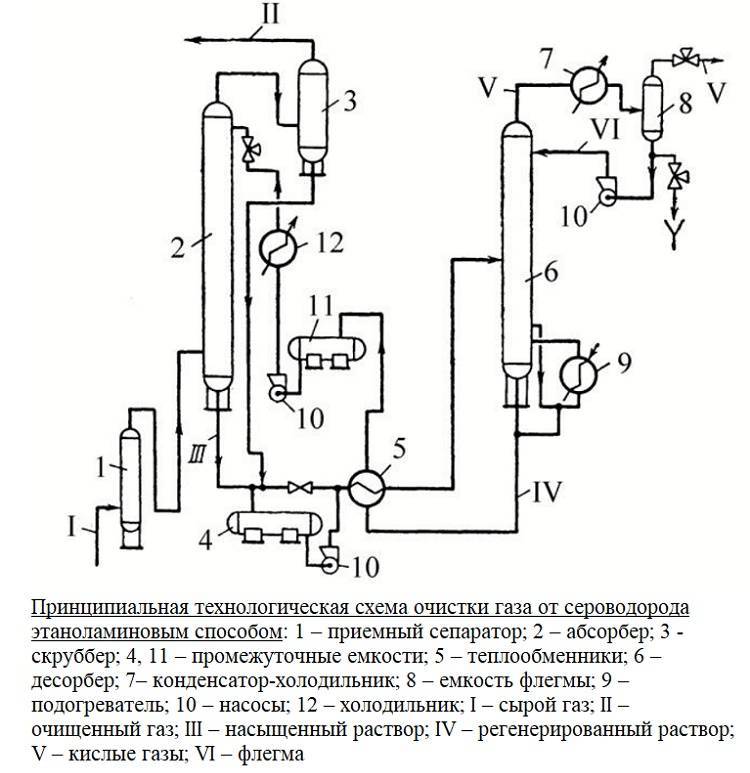

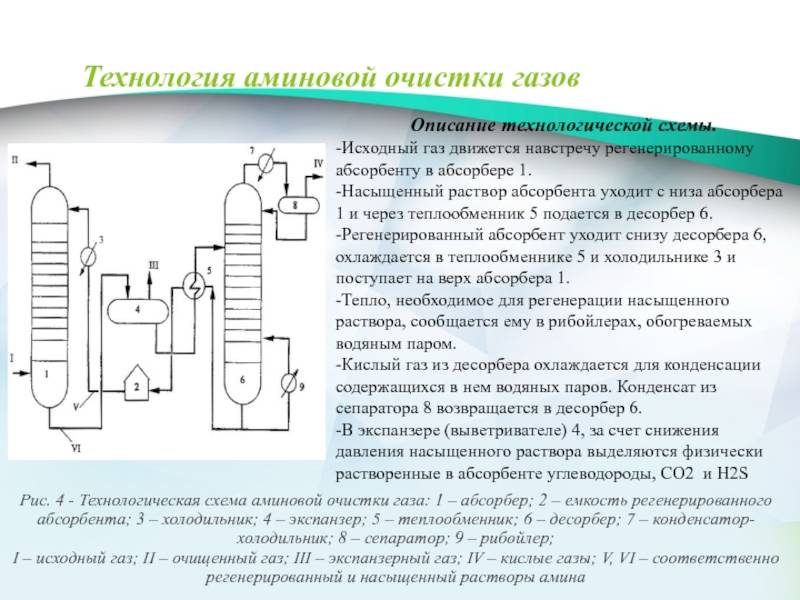

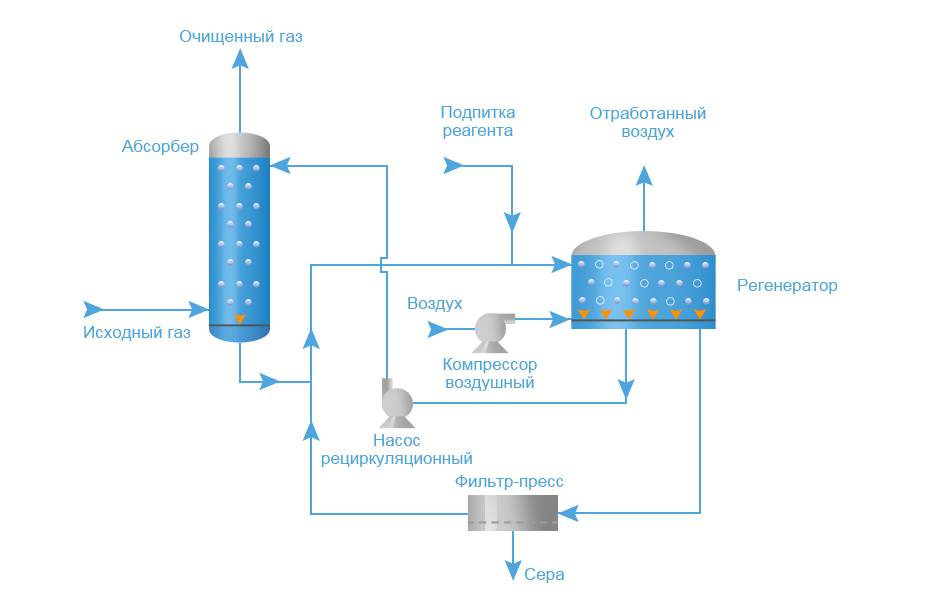

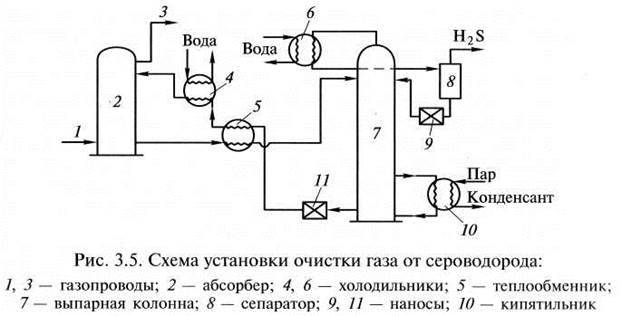

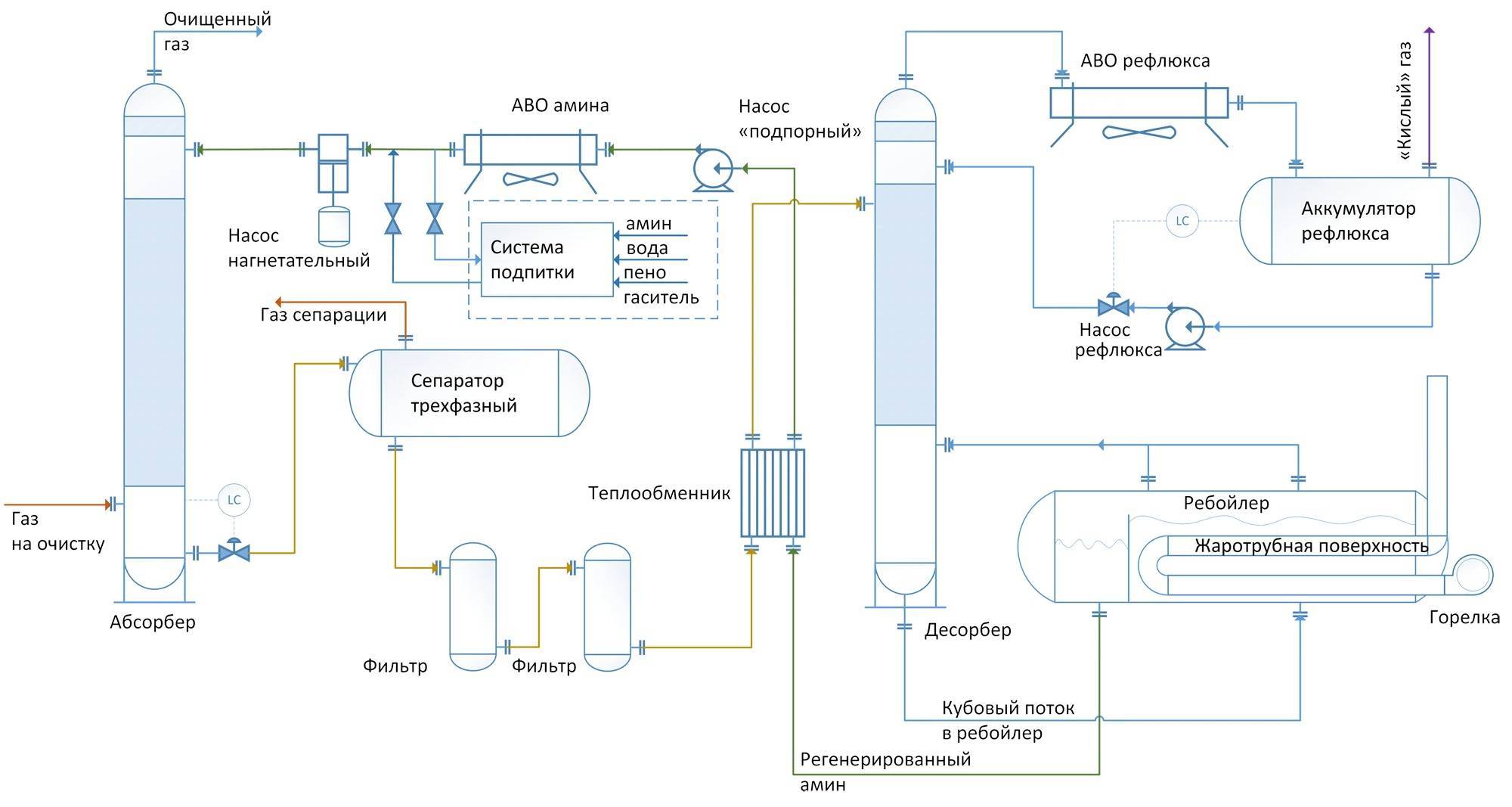

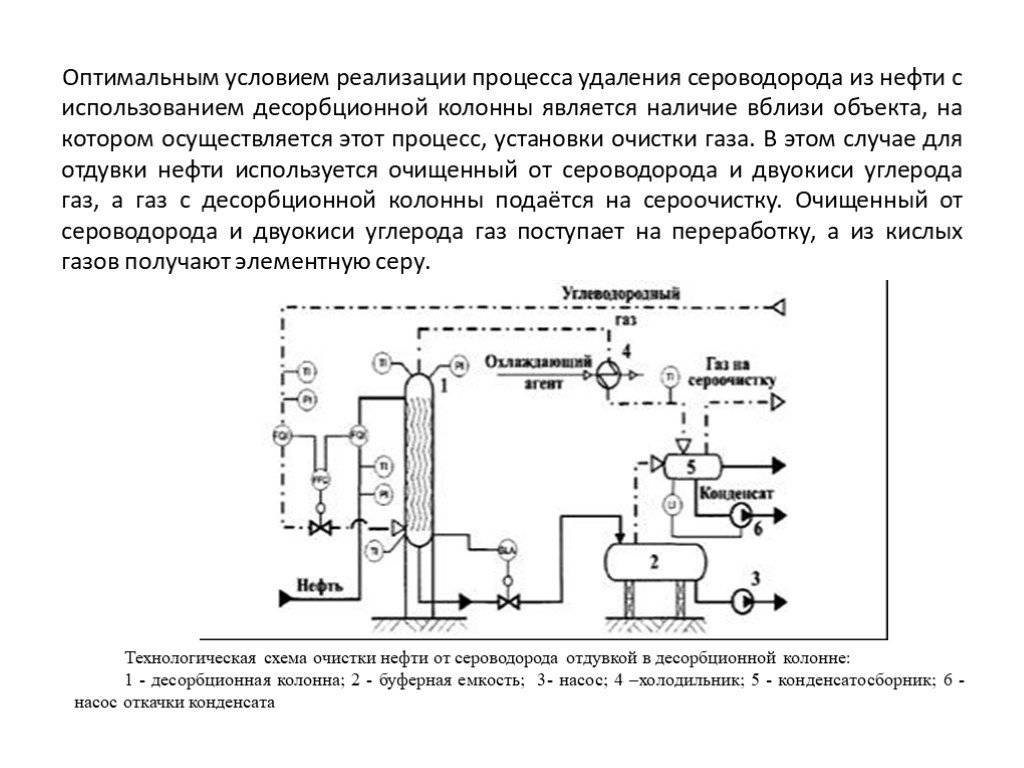

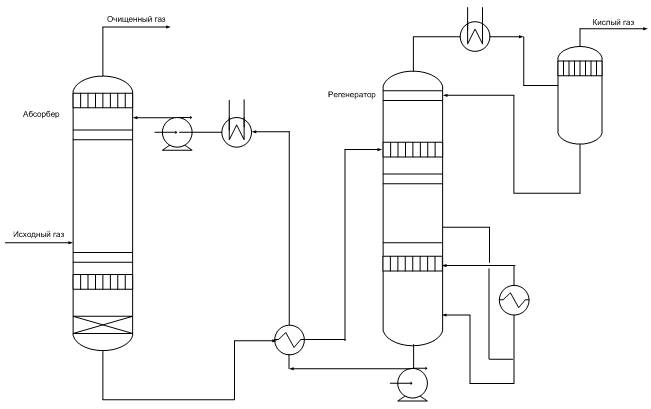

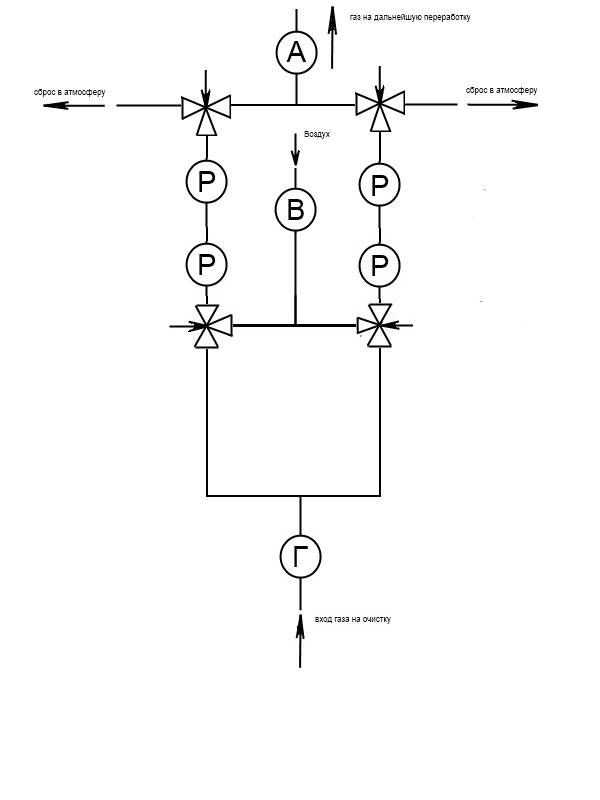

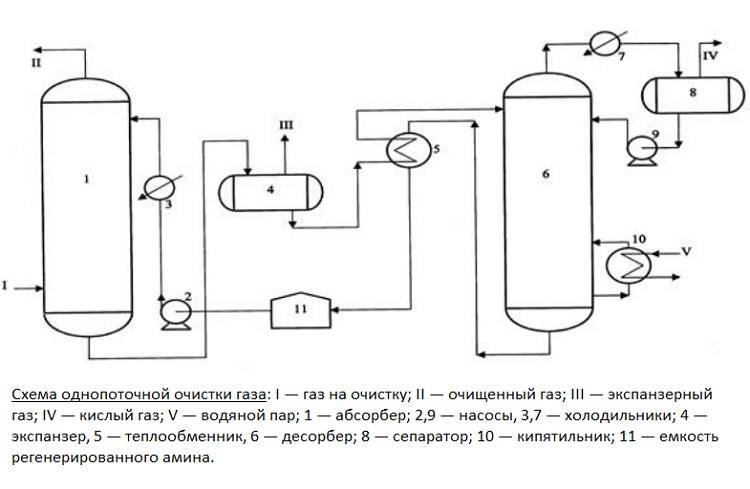

На риснке показана основная однопоточная схема абсорбционной очистки газа растворами этаноламинов. Поступающий на очистку газ проходит восходящим потоком через абсорбер навстречу потоку раствора. Насыщенный кислыми газами раствор с низа абсорбера подогревается в теплообменнике регенерированным раствором из десорбера и подается на верх десорбера.

После частичного охлаждения в теплообменнике регенерированный раствор дополнительно охлаждается водой или воздухом и подается на верх абсорбера.

Кислый газ из десорбера охлаждается для конденсации водяных паров. Конденсат в виде флегмы непрерывно возвращается обратно в систему для поддержания заданной концентрации раствора амина.

Щелочные (карбонатные) способы очистки газа

Применение растворов аминов для очистки газов с малым содержанием H2S (менее 0,5% об.) и высоким соотношением СО2 к H2S считается нерациональным, так как содержание H2S в газах регенерации составляет 3–5% об. Получение серы из таких газов на типовых установках практически невозможно, и их приходится сжигать на факелах, что приводит к загрязнению атмосферы.

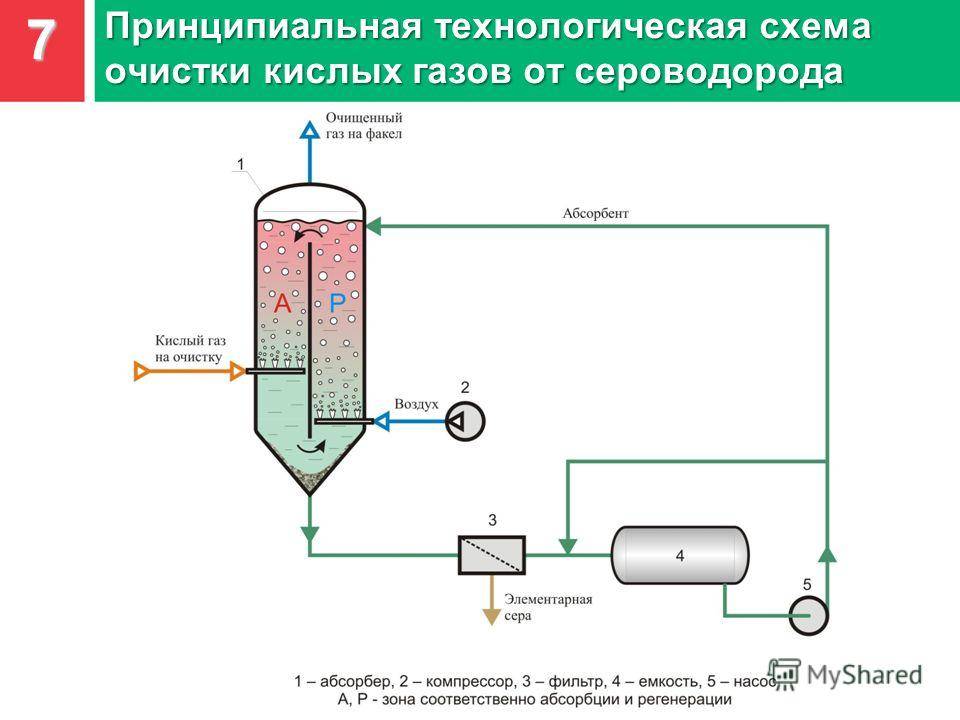

Для очистки газов, содержащих незначительные количества H2S и CO2, в промышленности используют щелочные (карбонатные) способы очистки. Применение растворов щелочей (карбонатов) в качестве поглотителя повышает концентрацию H2S в газах регенерации и упрощает схемы установок по производству серы или серной кислоты.

Промышленный процесс щелочной очистки природного газа имеет следующие преимущества:

- тонкая очистка газа от основных серосодержащих соединений;

- высокая избирательность к сероводороду в присутствии диоксида углерода;

- высокая реакционноспособность и химическая стойкость поглотителя;

- доступность и дешевизна поглотителя;

- низкие эксплутационные затраты.

Применение щелочных способов очистки газа также целесообразно в промысловых условиях для очистки небольших количеств сырьевого газа и при небольшом содержании в газе H2S.

Использует

В частном случае промышленного синтеза аммиак, для паровой риформинг процесс углеводородов для производства газообразных водородОбработка амином является одним из обычно используемых процессов для удаления избытка диоксида углерода при окончательной очистке газообразного водорода.

в биогаз при производстве иногда необходимо удалить из биогаза двуокись углерода, чтобы сделать его сопоставимым с природным. Удаление иногда высокого содержания сероводорода необходимо для предотвращения коррозии металлических деталей после сжигания биогаза.

Улавливание и хранение углерода

Амины используются для удаления CO2 в различных областях, от добычи природного газа до пищевой промышленности и производства напитков, и существует уже более шестидесяти лет.

Существует несколько классификаций аминов, каждая из которых имеет разные характеристики, относящиеся к CO.2 захватывать. Например, моноэтаноламин (MEA) сильно реагирует с кислыми газами, такими как CO.2 и имеет быстрое время реакции и способность удалять высокий процент CO2, даже при низком уровне CO2 концентрации. Как правило, моноэтаноламин (МЭА) может улавливать от 85% до 90% CO.2 из дымовых газов угольной электростанции, который является одним из наиболее эффективных растворителей для улавливания CO2.

Проблемы улавливания углерода с использованием амина включают:

- Газ под низким давлением увеличивает трудность переноса CO.2 из газа в амин

- Содержание кислорода в газе может вызывать разложение амина и образование кислоты.

- CO2 разложение первичных (и вторичных) аминов

- Высокое потребление энергии

- Очень большие помещения

- Поиск подходящего места для удаленного СО2

Парциальное давление является движущей силой переноса CO2 в жидкую фазу. При низком давлении такой передачи трудно достичь без увеличения тепловой нагрузки ребойлера, что приведет к увеличению затрат.

Первичные и вторичные амины, например MEA и DEA, будут реагировать с CO.2 и образуют продукты разложения. О2 от входящего газа также вызовет деградацию. Разложившийся амин больше не может улавливать CO.2, что снижает общую эффективность улавливания углерода.

В настоящее время синтезируются и тестируются различные смеси аминов для достижения более желательного набора общих свойств для использования в CO.2 системы захвата. Одно из основных направлений деятельности – снижение энергии, необходимой для регенерации растворителя, что существенно влияет на стоимость процесса. Однако необходимо учитывать компромиссы. Например, энергия, необходимая для регенерации, обычно связана с движущими силами для достижения высокой улавливающей способности. Таким образом, уменьшение энергии регенерации может снизить движущую силу и тем самым увеличить количество растворителя и размер абсорбера, необходимые для захвата заданного количества CO.2, таким образом, увеличивая капитальные затраты.

Методы очистки газовых выбросов

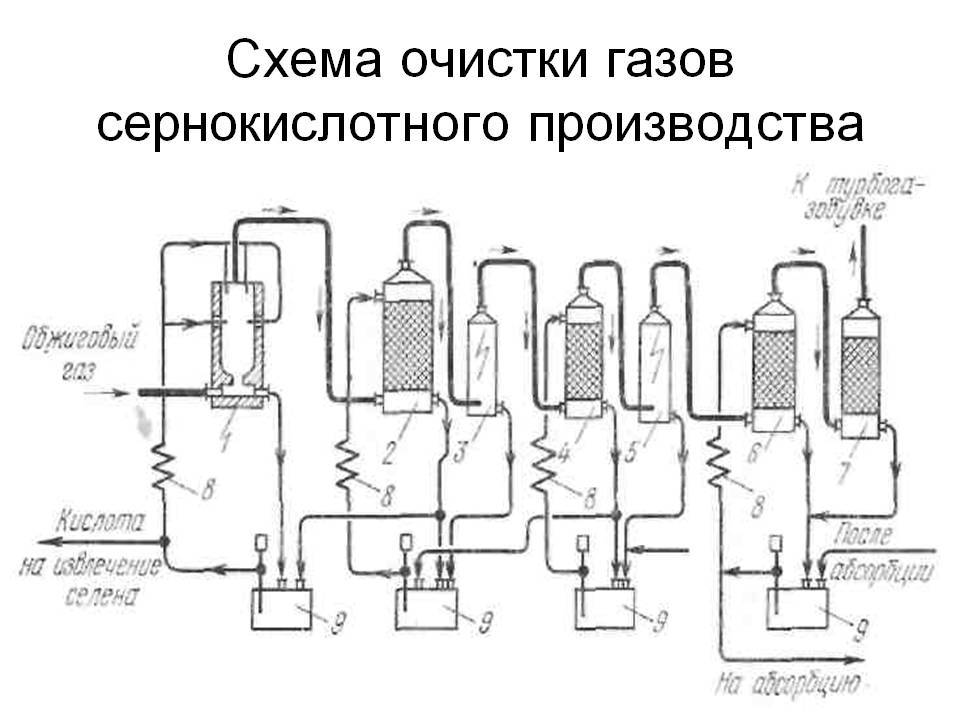

Для создания эффективной схемы очистки газовых выбросов организуют несколько ступеней очистки с учетом технологических процессов, состава, концентрации, химических и физических свойств загрязнений. Основные методы очистки газообразных выбросов включают в себя:

- механическая очистка газовых выбросов;

- абсорбционная очистка газовых выбросов;

- химическая очистка газовых выбросов.

Механический способ фильтрации применяется в виде первой ступени очистки и удаляет твердые частицы загрязнений. В качестве оборудования используются циклоны, электрофильтры, рукавные и картриджные фильтры.

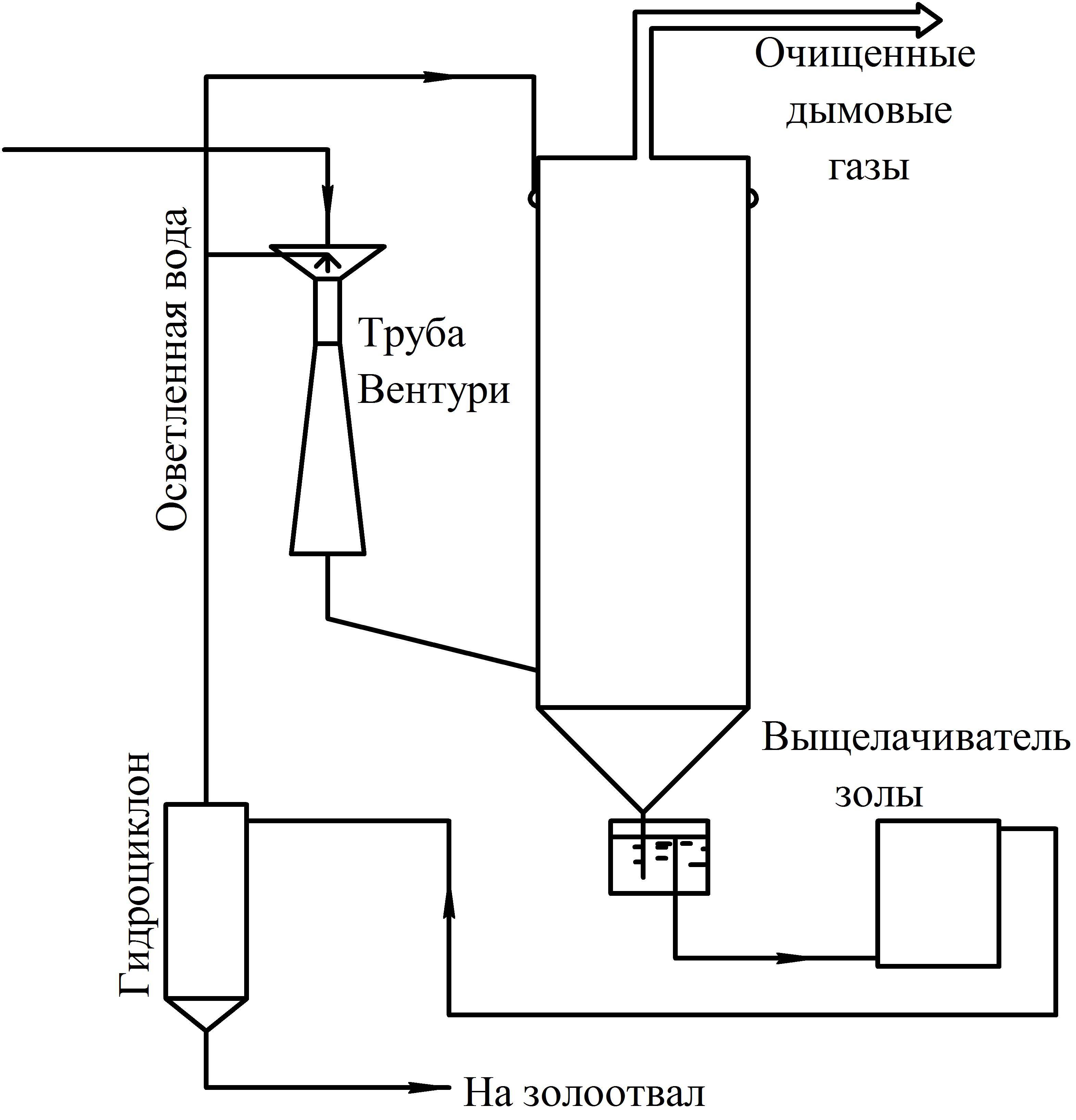

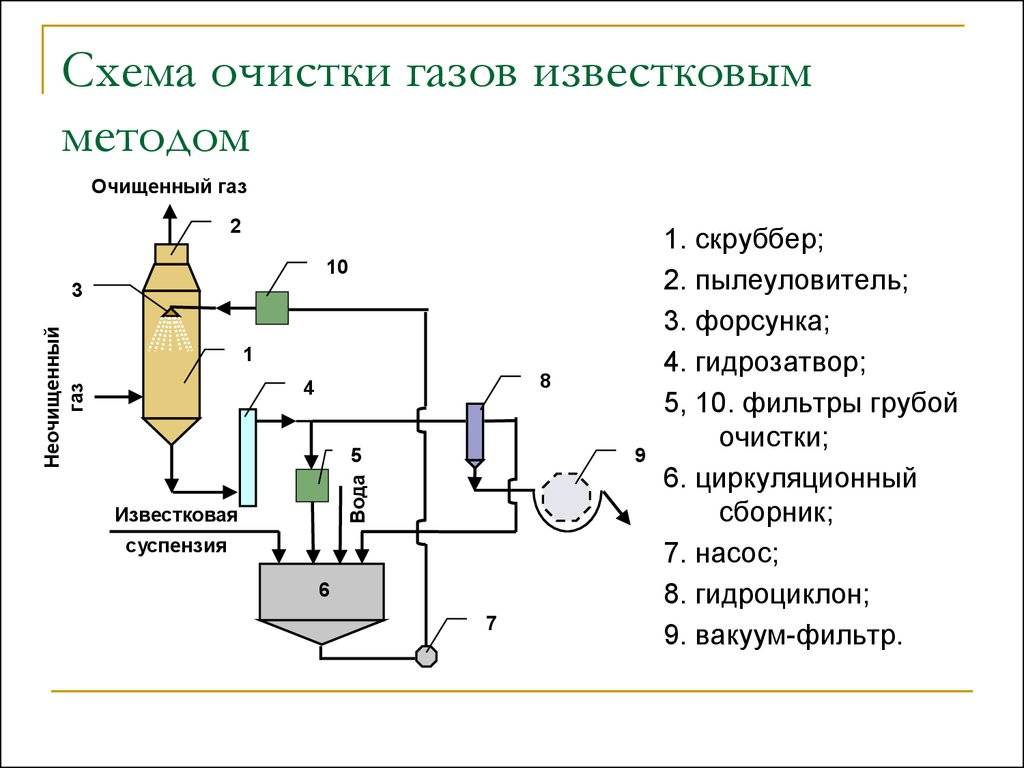

Абсорбция (физическая или химическая) – основой метода является подбор жидкости, при прохождении которой загрязнения растворяются в ней (физическая абсорбция) или вступают с ней в химическую реакцию с образованием новых веществ (химическая абсорбция). Процесс абсорбции эффективно реализуется в скрубберах, оросительных камерах, трубах Вентури. В зависимости от состава загрязнений подбирают соответствующий абсорбент. Очистка может происходить с применением нескольких ступеней. При высокой температуре отходящих газов в схему очистки газовых выбросов включают конвективные охладители. Раствор в оборудование подают циркуляционные насосы, которые обеспечивают замкнутый цикл и орошают многоступенчатые ярусы абсорбера.

Методы химической очистки газов подразумевают наличие в процессе химической реакции, которая по своей значимости является преобладающей, по сравнению с процессами конденсации, адсорбции, абсорбции, сжигания. В основе химических методов очистки отходящих газов лежит не извлечение вредных соединений из газа, а преобразование их в нейтральные. Наиболее распространенным вариантом является каталитическая очистка выбросов, когда реакция усиливается твердым катализатором, расположенном в корпусе оборудования (гетерогенный катализ).

Мембранный способ очистки газов

В настоящее время одним из наиболее технологичных методов обессеривания газов является мембранный. Этот метод очистки позволяет не только избавиться от кислых примесей, но и одновременно осушить, отбензинить сырьевой газ и удалить из него инертные компоненты. Обессеривание газов мембранным методом применяется тогда, когда нет возможности удалить сернистые выделения при помощи более традиционных способов.

Мембранная технология сероочистки газов не требует существенных капиталовложений, а также внушительных затрат на монтажные работы. Эти устройства более дешевы как в использовании, так и в обслуживании. К основным преимуществам мембранного обессеривания газов следует отнести:

- отсутствие движущихся составных узлов. Благодаря этой особенности установка работает удаленно и автоматически, без человеческого вмешательства;

- эффективная компоновка обеспечивает минимизацию веса и площади, что делает эти устройства весьма востребованными на морских платформах;

- конструкция, продуманная до мелочей, позволяет в максимально возможном объеме проводить обессеривание и выделять углеводороды;

- мембранное обессеривание газов обеспечивает регламентируемые параметры товарного продукта;

- простота монтажных работ. Весь комплекс установлен на одной раме, что позволяет включить его в технологическую схему всего за пару часов.

Принципиальная схема установки, где происходит очистка попутного газа

Обозначения на схеме:

Г — гидравлический фильтр.

В — вентилятор (компрессор).

Р — реактор, фильтр химической сорбции сероводорода.

А — аэродинамический фильтр.

Фильтр гидравлической очистки газов от сероводорода

Применяется для очистки газов от механических примесей и взвешенных капель жидкостей. Также стабилизирует подачу газа перед дальнейшей очисткой или переработкой газа, и поддерживает избыточное давление газа на уровне 60 кПа.

Используется для очистки углеводородных газовых смесей, запылённого воздуха и прочих газов, слаборастворимых в воде.

Адаптирован для очистки метан содержащих газов: попутный нефтяной газ, биогаз, пиролизный газ и прочее.

Основные характеристики.

Производительность до 200 нм3/ч. Содержание механических примесей на входе 5 % масс. Содержание механических примесей на выходе менее 0,01% Энергозатраты 0 кВт. Конструкционные материалы. Нержавеющая сталь 18Х12Н10Т. Техническое обслуживание 1 раз в 3 месяца. Режим работы установки непрерывный.

Фильтр аэродинамической очистки газов.

Применяется для очистки газа от пересыщенных паров, жидкости (воды, сорбента), и осаждения механических примесей.

Применяется для очистки любых газовых смесей.

Фильтром аэродинамической очистки комплектуются все установки мокрой очистки газов, для осаждения паров используемого сорбента.

Можно использовать для очистки растворимых в воде газов и газов, взаимодействующих с водой.

Основные характеристики.

Производительность до 200 нм3/ч. Содержание механических примесей на входе 5 % масс. Содержание механических примесей на выходе менее 0,01% Энергозатраты 0 кВт. Конструкционные материалы. Нержавеющая сталь 18Х12Н10Т. Техническое обслуживание 1 раз в 3 месяца. Режим работы установки непрерывный.

Фильтр химической сорбции сероводорода.

Используется для очистки углеводородных газовых смесей от сероводорода.

Основные характеристики.

Производительность до 200 нм3/ч.

Содержание сероводорода на входе 5 % масс. Содержание сероводорода на выходе Менее 0,02% Энергозатраты 2 кВт/час. Конструкционные материалы. Нержавеющая сталь 18Х12Н10Т. Техническое обслуживание 1 раз в 3 месяца. Режим работы установки непрерывный. Масса в рабочем состоянии 400 кг. Персонал: 1 оператор по совместительству

Обслуживание.

Техническое обслуживание включает в себя: замену насадки колонных аппаратов, замена рабочих растворов, замена фильтров, проверка электротехнического оборудования.

Смену насадки колонных аппаратов необходимо производить через каждые 10 000 нм3 очищаемого газа.

Цель проведения очистки горючего ископаемого

Газ – самый популярный вид топлива. Он привлекает максимально доступной ценой и нанесением наименьшего урона экологической обстановке. К неоспоримым плюсам относится простота управления процессом сгорания и возможность обезопасить все этапы переработки горючего в ходе получения тепловой энергии.

Однако природное газообразное ископаемое добывают не в чистом виде, т.к. одновременно с извлечением газа из скважины откачивают попутные органические соединения. Самый распространенный из них – сероводород, содержание которого варьирует от десятых долей до десяти и более процентов в зависимости от месторождения.

Природный газ — самое распространенное топливо

Использование газа в приготовлении пищи

Применение газа в отоплении промпредприятий

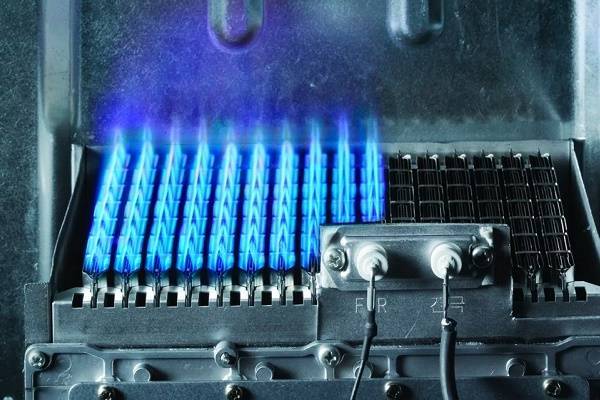

Атмосферная горелка газового котла

Применение газа в производственных процессах

Производство технических газов

Применение газа в качестве сырья в химпромышленности

Транспортировка газа по газовой магистрали

Сероводород ядовит, опасен для окружающей среды, вреден для катализаторов, применяемых в газопереработке. Как мы уже отмечали, это органическое соединение чрезвычайно агрессивно по отношению к стальным трубам и металлической запорной арматуре.

Естественно, разъедая коррозией частную систему и магистральный газопровод, сероводород приводит к утечкам голубого топлива и связанным с этим фактом крайне негативным, рискованным ситуациям. Чтобы обезопасить потребителя, вредные для здоровья соединения удаляются из состава газообразного топлива еще до поставки его в магистраль.

По нормативам сероводородных соединений в транспортируемом по трубам газе не может быть больше 0,02 г/м³. Однако по факту их бывает значительно больше. Для того чтобы добиться регламентированного ГОСТом 5542-2014 значения, требуется очистка.

Четыре варианта очистки алконоламинами

Алконоламины или аминоспирты – это вещества, содержащие не только аминовую группу, но и гидроксигруппу.

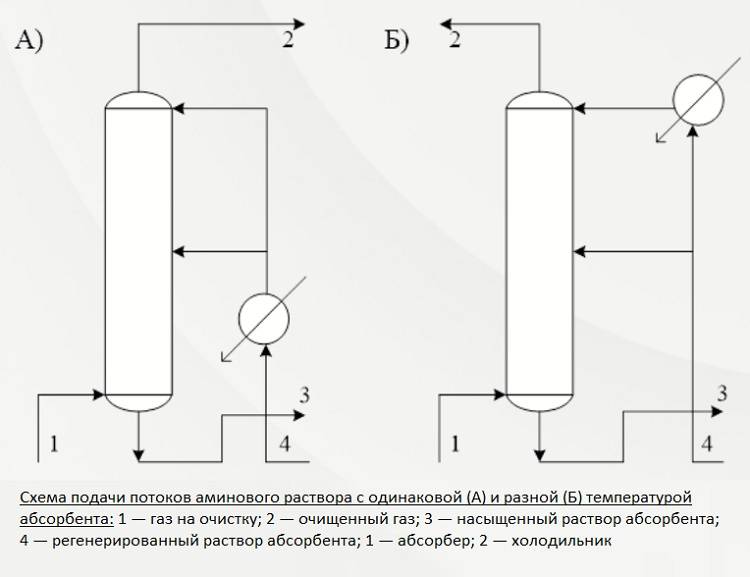

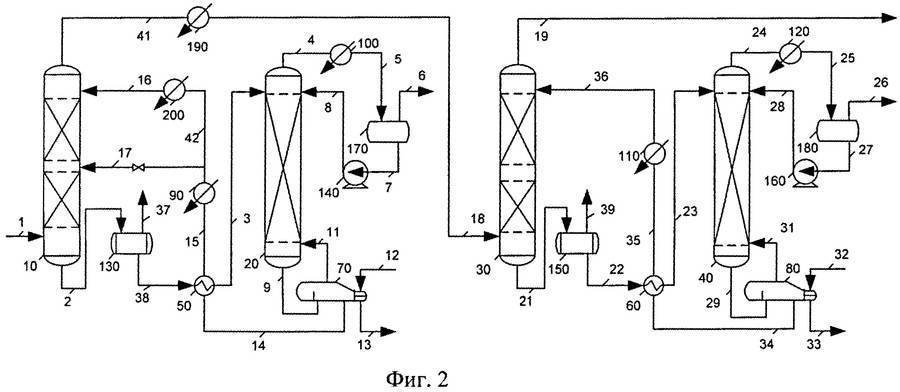

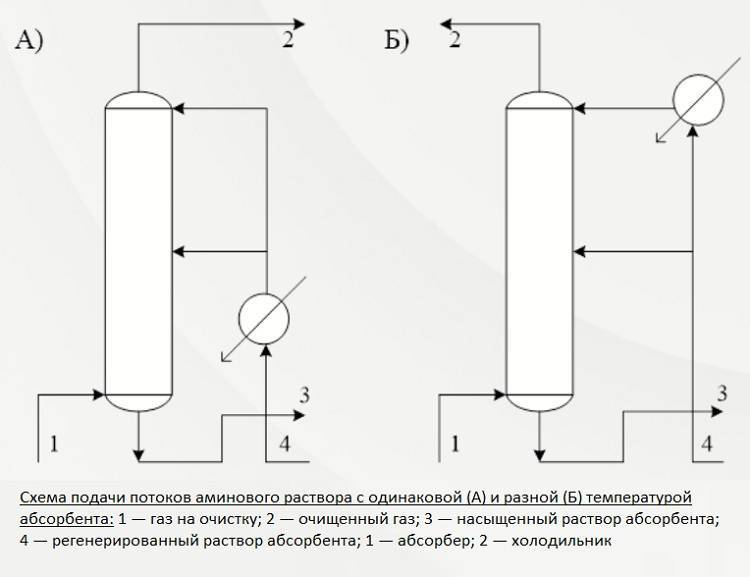

Устройство установок и технологии очистки природного газа алканоламинами отличаются преимущественно способом подачи абсорбирующего вещества. Чаще всего в чистке газа с применением этого вида аминов используют четыре основных методики.

Первый способ. Предопределяет подачу активного раствора одним потоком сверху. Весь объем абсорбента направляется на верхнюю тарелку установки. Процесс очистки происходит при температурном фоне не выше 40ºС.

Простейший способ очистки предполагает подачу активного раствора одним потоком. Эта методика применяется, если примесей в газе незначительное количество

Эта методика обычно используется при незначительном загрязнении сероводородными соединениями и углекислотой. Суммарный тепловой эффект для получения товарного газа при этом, как правило, невысок.

Второй способ. Этот вариант очистки применяется при высоком содержании сероводородных соединений в газообразном топливе.

Реактивный раствор в этом случае подают в два потока. Первый, объемом примерно 65-75% общей массы, направляется в середину установки, второй поставляется сверху.

Аминовый раствор стекает вниз по тарелкам и встречается с восходящими газовыми потоками, которые нагнетаются на нижнюю тарелку абсорбирующей установки. Перед подачей раствор разогревается не более чем до 40ºС, но в ходе взаимодействия газа с амином температура значительно повышается.

Чтобы из-за повышения температуры не падала эффективность чистки, избыток тепла отводится вместе с отработанным раствором, насыщенным сероводородом. А вверху установки производится охлаждение потока с целью извлечения остатков кислых составляющих вместе с конденсатом.

Второй и третий из описанных способов предопределяет подачу абсорбирующего раствора двумя потоками. В первом случае реактив подают одной температуры, во втором – разной

Это экономичный способ, позволяющий сократить расход как энергии, так и активного раствора. Дополнительный подогрев не производится ни на одном этапе. По технологической сути он является двухуровневой очисткой, предоставляющей возможность с наименьшими потерями подготовить товарный газ к подаче в магистраль.

Третий способ. Предполагает поставку абсорбера в очищающую установку двумя потоками разной температуры. Методика применяется, если кроме сероводорода и углекислоты в сыром газе есть еще и CS2, и COS.

Преобладающая часть абсорбера, примерно 70-75%, разогревается до 60-70ºС, а оставшаяся доля только до 40ºС. Подаются потоки в абсорбер так же, как в вышеописанном случае: сверху и в середину.

Формирование зоны с высокой температурой дает возможность быстро и качественно извлечь органические загрязнения из газовой массы внизу очищающей колонны. А вверху диоксид углерода и сероводород осаждаются амином стандартной температуры.

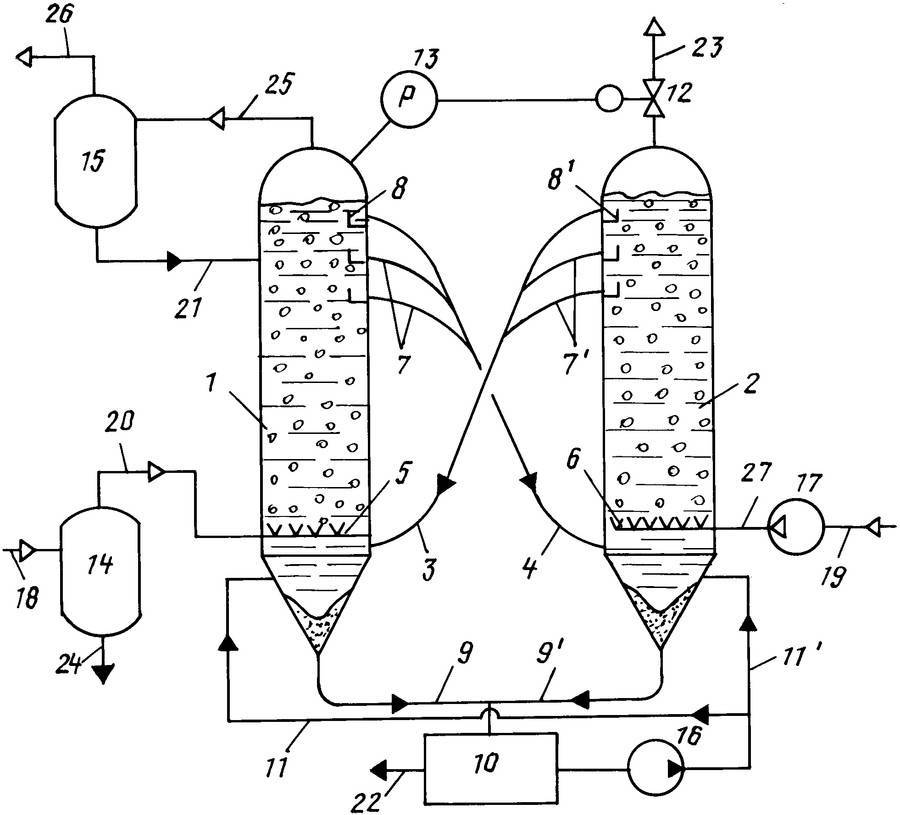

Четвертый способ. Эта технология предопределяет подачу водного раствора амина двумя потоками с разной степенью регенерации. То есть один поставляется в неочищенном виде, с содержанием сероводородных включений, второй – без них.

Первый поток нельзя назвать полностью загрязненным. Он только частично содержит кислые компоненты, потому что часть из них удаляется в ходе охлаждения до +50º/+60ºС в теплообменнике. Этот поток раствора забирается с нижней насадки десорбера, охлаждается и направляется в среднюю часть колонны.

При значительном содержании сероводородных и углекислых компонентов в газообразном топливе очистку производят двумя потоками раствора с разной степенью регенерации

Глубокую очистку проходит только та часть раствора, которую нагнетают в верхний сектор установки. Температура этого потока обычно не превышает 50ºС. Здесь выполняется тонкая чистка газообразного топлива. Эта схема позволяет сократить расходы как минимум на 10 % за счет сокращения расхода пара.

Понятно, что способ очистки выбирают, исходя из наличия органических загрязнений и экономической целесообразности. В любом случае разнообразие технологий позволяет подобрать оптимальный вариант. На одной и той же установке аминовой обработки газа можно варьировать степень очистки, получая голубое горючее с нужными для работы газовых котлов, плит, обогревателей характеристиками.

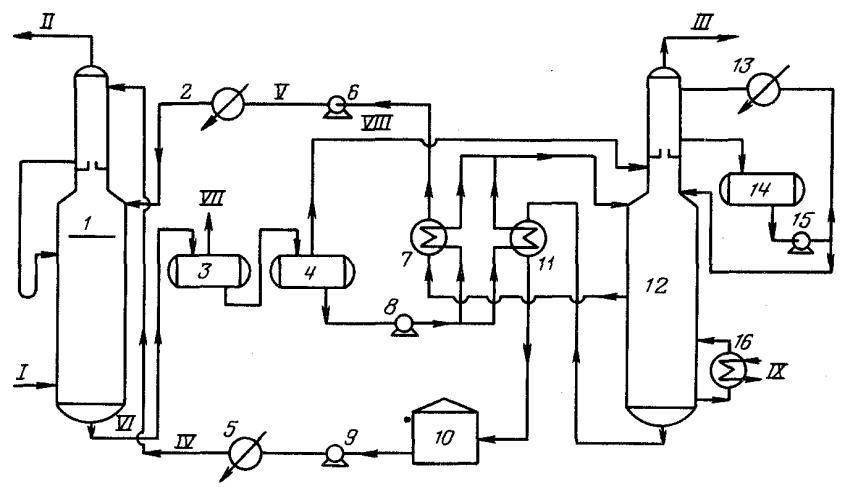

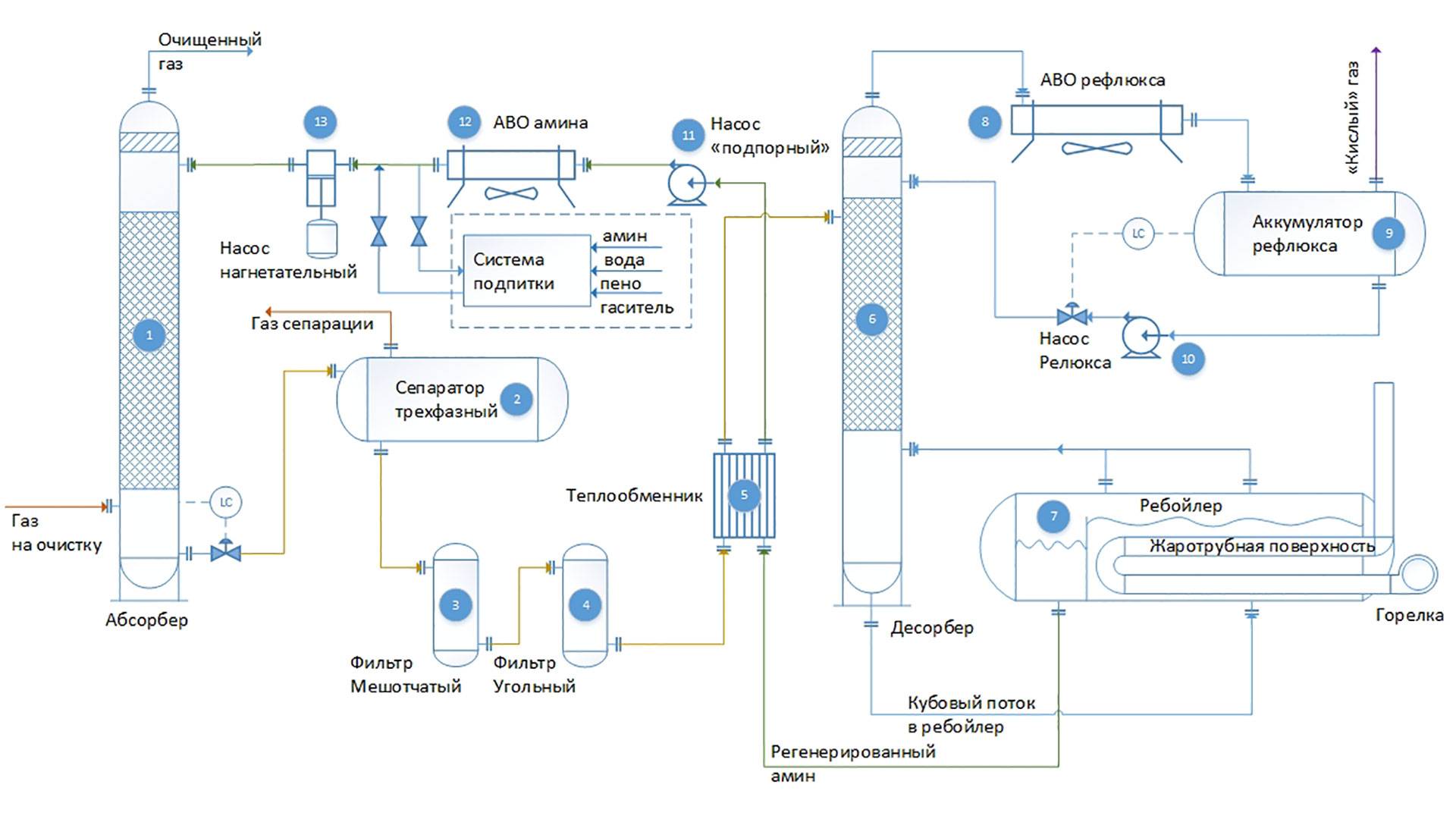

Технологическая схема

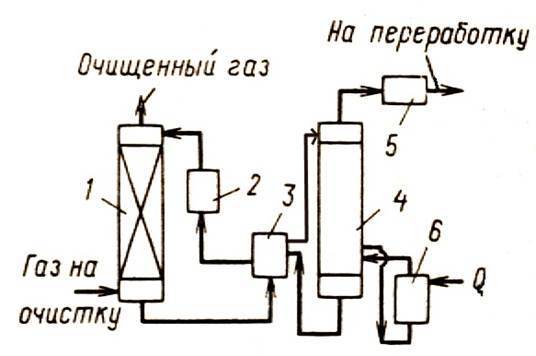

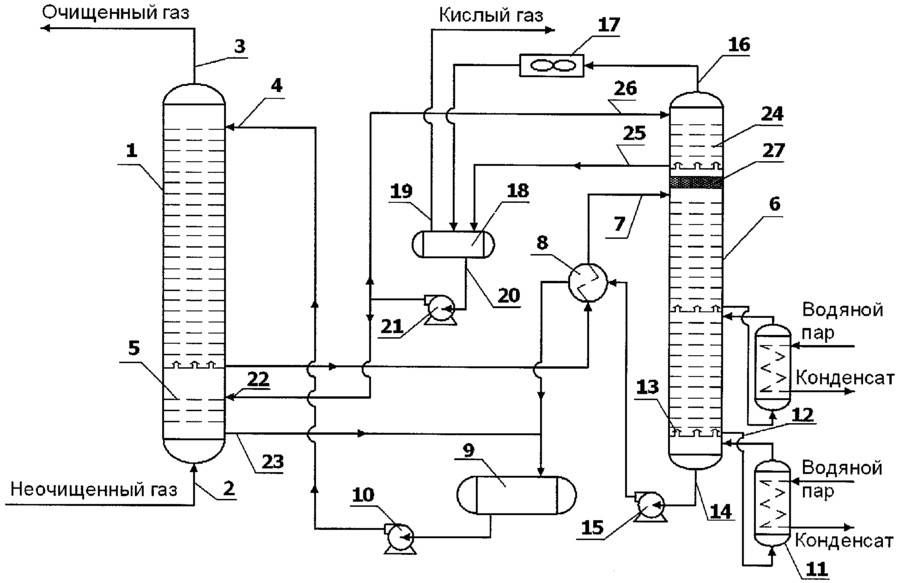

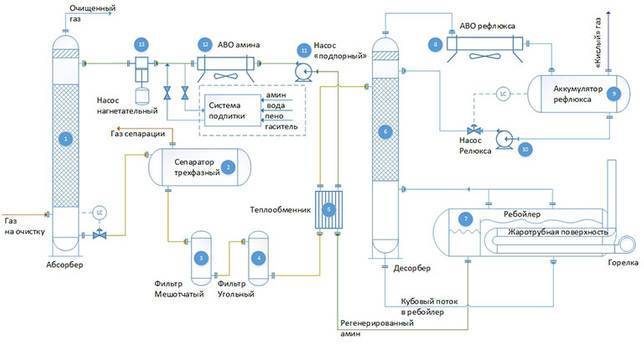

Рис. 3 Принципиальная схема установки аминовой очистки

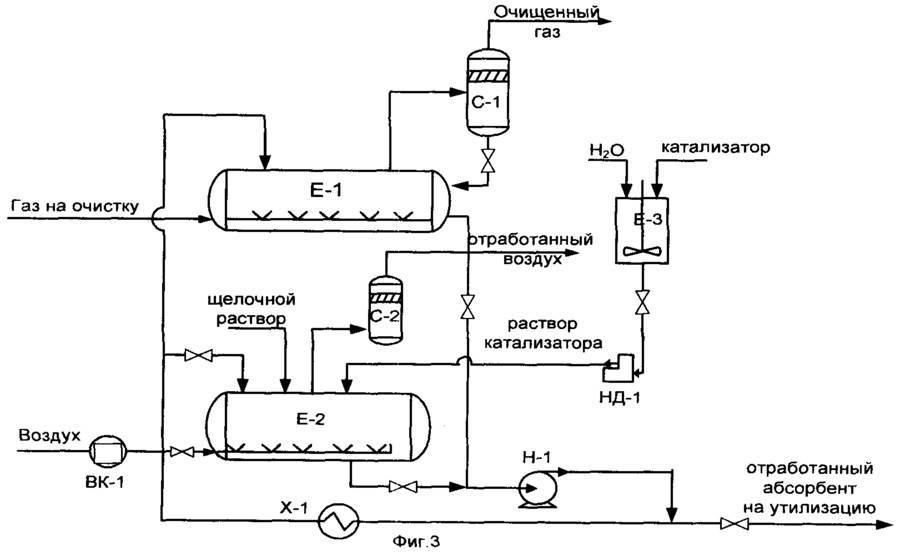

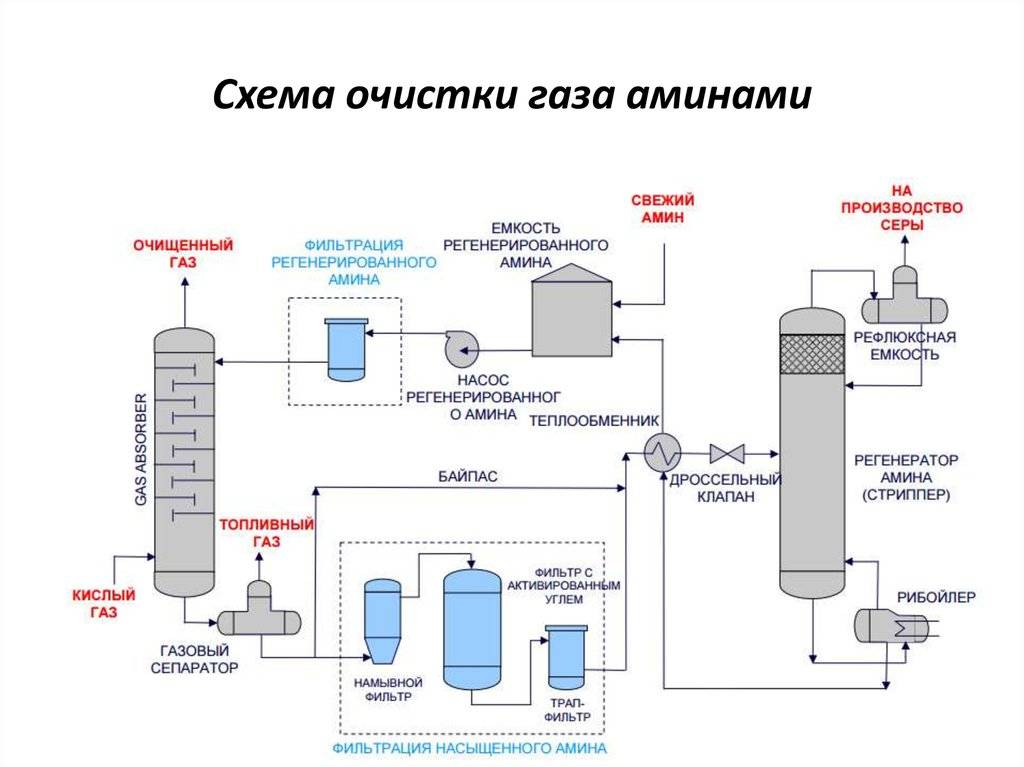

Газ подается в нижнюю часть колонны-абсорбера (1). Поднимаясь вверх по колонне, газ контактирует с раствором амина. В качестве контактных устройств применяются либо клапанные тарелки, либо неструктурированная насадка. Выбор типа контактного устройства определяется для каждого конкретного случая в отдельности. Количество теоретических ступеней контакта для типичного абсорбера – 7. Пройдя контактную часть абсорбера, газ поступает в секцию каплеуловителя. Назначение данной секции – максимально возможное снижение величины уноса раствора амина с потоком очищенного сырья. Далее, очищенный газ отводится за пределы установки. Колонна-абсорбер стандартно оборудована датчиками температуры для отслеживания изменения температуры по высоте аппарата.

Раствор амина по сигналу автоматического контроллера уровня отводится из нижней части колонны посредством автоматического клапана. При снижении давления из раствора амина выделяются фракции легкокипящих углеводородов. Разделение образовавшейся смеси происходит в сепараторе (2). Выделившийся в процессе сепарации газ отводится из верхней части аппарата в факельную систему сжигания «кислых» газов или в блок термической деструкции.

После сепарации раствор амина проходит механическую очистку в последовательно расположенных мешотчатом (3) и угольном (4) фильтрах.

Далее, очищенный от механических примесей раствор насыщенного амина поступает в теплообменник (5), где происходит нагрев за счет теплообмена с потоком регенерированного амина из ребойлера (7).

Из теплообменника (5) раствор амина подается в колонну-десорбер (6). Подвод тепла, необходимого для процесса регенерации, происходит в ребойлере (7). Источником тепла может быть как прямой подогреватель (газовая горелка, термоэлектрический нагреватель), так и косвенный (пар или горячее масло). АВО рефлюкса (8) обеспечивает частичную конденсацию паров из колонны-десорбера, формируя тем самым поток рефлюкса.

Регенерированный амин отводится из переливной секции ребойлера (7) и подается в теплообменник (5) для нагрева потока насыщенного амина, после чего подпорным насосом подается в секцию АВО амина (12).

Охлажденный регенерированный амин подается в колонну-абсорбер нагнетательным насосом (13).

Это интересно: Манометры для измерения давления газа: обзор видов измерителей, их устройство и принцип действия

Промышленное использование

На нефтеперерабатывающих заводах высокосернистый газ, который требуется удалить, обычно представляет собой H 2 S.. Обработка газа аминами составляет стадию обессеривания . Пары амина в сочетании с серой, которые выходят из регенератора, обычно обрабатываются в процессе Клауса , где они превращаются в чистую серу . Большая часть из 64 000 тонн чистой серы, произведенной во всем мире в 2005 году, является побочным продуктом этого процесса. Альтернативой процессу Клауса является процесс влажной сернистой кислоты (fr), который восстанавливает серу в форме серной кислоты (H 2 SO 4) концентрированный. У некоторых растений регенератор связан с несколькими поглотителями.

При синтезе аммиака из природного газа, то газообразный водород в результате из углеводородного сырья , освобождаются от CO 2. который он содержит обработкой аминами.

Одно из приложений , которые могли бы быть разработаны является снижение выбросов парниковых газов , испускаемых тепловых электростанций , где лечение с аминами представляет собой подходящую технологию и альтернативой адсорбции методом инверсии давления .

Стали промышленность оценки, по тем же причинам, лечение его технологических газов с аминами или другим процессом. Так, японская компания Nippon Steel , а также ее корейский конкурент POSCO испытали очистку доменного газа , богатого CO 2., аминами. Эффективность, как и чистота, процессов прямого восстановления также может быть улучшена путем обработки их газа аминами. Однако в 2014 году только адсорбция с реверсивным давлением , процесс с аналогичной производительностью, работала в промышленных масштабах на нескольких установках прямого восстановления.

Промывка амином – одна из доступных технологий очистки биогаза до биометана .

Сухая адсорбция сероводорода на микропористых субстратах

Почти абсолютный КПД в улавливании сероводорода показывает адсорбционное оборудование, использующее в качестве фильтрующего субстрата твердые микропористые материалы.

Это могут быть гранулы, таблетки или пеллеты из цеолитов (природных и полусинтетических алюмосиликатов), активированного угля, гётита и других минералов, а также пористых металлизированных полимеров.

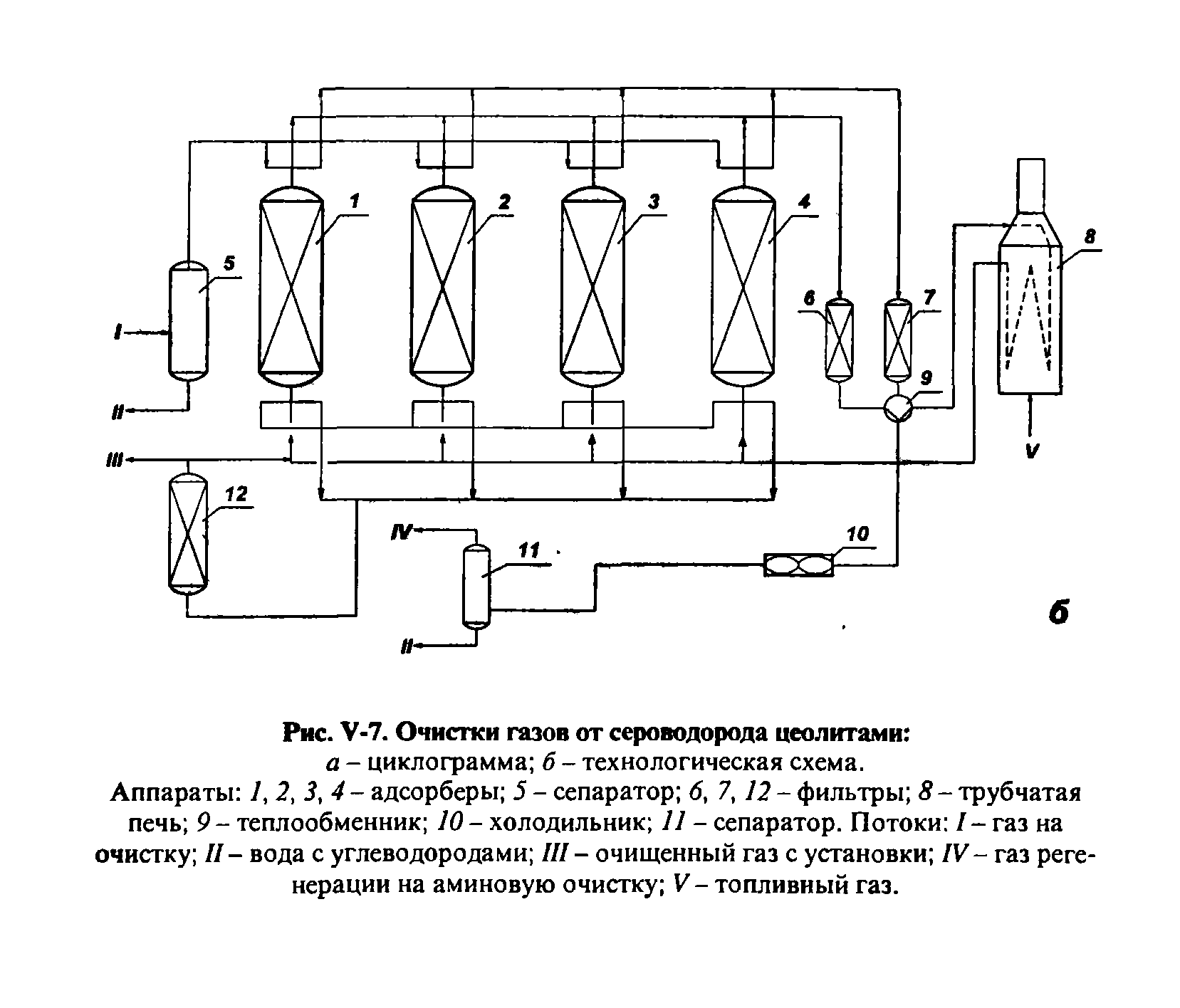

Чертеж двухадсорберной системы

Особенностью адсорбционного процесса – как в крупной промышленности, так и в рамках процедур по удалению сероводорода из биогаза – является требование по регенерации и периодической замене адсорбента, которые осуществляются по мере «напитывания» фильтра серой. Способность микропористых фильтров удерживать серу доходит – в массовой доле – до 25%, поэтому при средних и малых объемах газоочистки, адсорбент может эффективно работать без перезагрузки до нескольких месяцев.

Следует учитывать, что для эффективной адсорбции сернистого водорода метан должен быть обезвожен до < 70% влажности. Несоблюдение этого требования приводит к быстрому истощению сорбента.

Очистка газа от сероводорода. Другие подходы.

Не менее результативными, но менее рациональными и более высокозатратными методами обессеривания биогаза являются следующие:

- Мембранная очистка – в целом, технология коррелирует с адсорбционным захватом, но в мембранной очистке используется последовательный каскад молекулярных сит, каждое из которых улавливает определенный поллютант. При хорошем КПД очистки это, тем не менее, значительно сокращает общий межобслуживающий период системы и увеличивает количество регенерационных циклов;

- Аминоочистка – использование аминов широко практикуется на крупных газоперерабатывающих заводах, но в биогазовом приложении такие системы могут оправдать себя лишь при высоких объемах газоочистки и строгом экономическом расчете;

- Бактериальный захват сероводорода и аммиака – экзотические методики, находящиеся в зародышевом состоянии. Принцип задержания H2S и NH3 основывается на использовании в качестве фильтра колоний глубоководных океанских сульфатредуцирующих и / или анаммокс-бактерий, способных на «природную» утилизацию токсичных газов.

Все оборудование входит в справочник наилучших доступных технологий (НДТ).

Перечень лучших фильтров

Существует большой выбор систем для очистки воды от сероводорода, но можно выделить 3 наиболее удачные.

Комплект аэрации РосВода LP-13

Комплексная система состоит из корпуса-баллона Canature 1354, воздушного компрессора LP12, дренажно-распределительной системы 13-14, оголовка аэрации и контроллера давления.

Установка используется в водоочистительных системах коттеджей и домов, она совместима с большинством фильтров тонкой очистки. Емкость для воды пропускает 2 м3/час. Максимальное давление в системе – 1 МПа, максимальная рабочая температура – 55°С.

После очистки концентрация железа не превышает 0,3 мг/л, а марганца – 0,1 мг/л. Показателей по сероводороду нет, но до концентраций, близких к ПДК, установка очищать должна. Цена: 40 600 руб.

Плюсы:

- корпус сделан из прочного композита, устойчивого к ржавчине;

- у системы хорошая пропускная способность;

- она устойчива к перепадам давления, ведь контроллер выравнивает показатели.

Гейзер «Аэрация и обезжелезивание»

Установка очищает воду из скважин от железа, солей жесткости и сероводорода. Она обеспечивает пять ступеней очистки.

Первый фильтр – дисковый – задерживает механические примеси размером от 130 мкм.

Вторая стадия – аэрация. На этом этапе частично удаляется сероводород, железо и магний. Затем вода поступает в фильтр с каталитической загрузкой Экофер, где окисляются ионы железа и марганца.

Последний картридж механической очистки осаждает нерастворимые частицы размером от 10 мкм. Цена: 80 000 руб.

Плюсы:

- эффективно удаляет запах сероводорода;

- не требует реактивов для регенерации;

- служит не меньше 5 лет;

- работает в автоматическом режиме.

К минусам можно отнести высокую стоимость.

Система для загородного дома Экодар

Установка снижает концентрацию:

- железа,

- сероводорода,

- марганца,

- механических примесей,

- делает воду прозрачной,

- избавляет от неприятного запаха,

- устраняет бактерии.

После очистки воду можно пить без опасений. Эта компактная система состоит из:

- аэрационной колонны,

- воздушного компрессора,

- фильтра-умягчителя,

- промывного грязевого фильтра,

- фильтра тонкой очистки,

- УФ-стерилизатора,

- регулятора жесткости воды,

- других комплектующих.

Производительность системы – 1,5-3,5 куб.м/час, рабочий диапазон температур – 2-37°С, давление – 2,5-8,2 атм. Цена: от 255 500 руб.

Плюсы:

- система автоматизированная;

- оборудование состоит из надежных европейских и американских комплектующих;

- занимает мало места по сравнению с похожими установками;

- работает даже при низком давлении в водопроводе;

- не требует использования реагентов;

- срок службы – до 10 лет, при этом гарантия – 4 года, а на чистую воду после установки – 12 месяцев.

Минусы:

- нужен большой объем воды для обратной промывки картриджа – 600-1000 л;

- оборудование дорогое.

Выводы и полезное видео по теме

Со спецификой извлечения сероводорода из попутного газа, добываемого вместе с нефтью нефтяной скважиной, ознакомит следующий ролик:

Установку очистки голубого топлива от сероводорода с получением элементарной серы для дальнейшей переработки представит видео:

О том, как в домашних условиях избавить от сероводорода биогаз, расскажет автор этого видеоролика:

Выбор способа очистки газа, прежде всего, ориентируется на решение определенной задачи. У исполнителя есть два пути: следовать проверенной схеме или предпочесть что-либо новое. Однако главным ориентиром должна быть все же экономическая целесообразность при сохранении качества и получении нужной степени обработки.