Для чего нужна технологическая карта сварочных работ

Реализация проектов в различных сферах производства (строительстве, машиностроении или любой другой сфере) сопряжена с необходимостью последовательного выполнения ряда технологических процедур.

Все условия и порядок выполнения каждой такой процедуры должны быть исчерпывающе описаны в рабочем проекте. Рабочий проект часто представляет собой многотомный документ, содержащий большой объем текстовой и графической информации. Поэтому составляют технологическую карту, которая помогает представить информацию более компактно, сжато и доходчиво.

Она, по сути, является заранее разработанной и утвержденной инструкцией по сварке конкретного изделия.

- 1 Назначение

- 2

- 3 Данные о сварных соединениях

Назначение

Работа исполнителей с проектной документацией оказывается затруднительной ввиду обилия информации и разрозненности сведений.

По этой причине возникает необходимость создания компактного и ёмкого документа, определяющего порядок выполнения той или иной технологической операции в конкретных условиях.

Применительно к сварочным процедурам составляется карта технологического процесса сварки.

Выполнение сварочных работ на производстве осуществляют рабочие бригады сварщиков под руководством мастеров.

При выдаче производственного задания на сварку, как правило, чётко документируется объём работ, подробно расписываются условия их выполнения, применяемое оборудование и материалы.

Это помогает рабочему персоналу соблюсти технологию операции сварки, а руководителю среднего звена легко контролировать процесс её выполнения.

Необходимые для этого данные содержит технологическая карта сварки, которая подготавливается технологами предприятия. В этом документе сконцентрирована вся необходимая информация, содержащаяся в рабочем проекте.

То есть, в карте может не указываться номер ГОСТа, требования которого необходимо выполнить, но подробно расписываются сами требования, касающиеся порядка выполнения сварки.

Единой формы технологической карты сварки, которой обязаны придерживаться все без исключения организации, не существует.

Поэтому, если предприятие столкнулось с потребностью в таком документе, а какие-либо отраслевые нормы вышестоящих организаций в этой части отсутствуют, технологическую карту сварки можно разработать и утвердить самостоятельно.

Поскольку документ такого рода подлежит обязательному утверждению, карта должна содержать шапку, в которой указываются наименования предприятия и объекта, где планируются сварочные работы.

В разделе изложения технологии все однотипные сварочные швы для удобства следует объединить, снабдив их общим описанием, содержащим исчерпывающую технологическую информацию.

Кроме информации чисто технологического характера, карта может содержать некоторые нормативно-технические данные. К ним относятся количественный и качественный состав бригады, выполняющей работу, а также время выполнения операционного задания.

Также в карте могут быть указаны трудозатраты общего объема работ с разбивкой их на отдельные этапы и обозначением контрольных сроков их выполнения.

Отдельный раздел технологической карты может содержать сведения о мерах безопасности при выполнении сварки, мероприятиях по подготовке рабочих мест.

Данные о сварных соединениях

По каждой группе сварных соединений, выполняемых в процессе сборки объекта, должны указываться следующие технологические данные:

- информация о материале, из которого изготовлены соединяемые части объекта, включающая марки сталей, их физические и химические особенности;

- данные о необходимости предварительной подготовки деталей к сварке. Если должен быть применен скос кромок, необходимо привести точное описание геометрических характеристик, форму скоса и необходимые значения углов;

- описание применяемой технологии электродуговой сварки и конкретных аппаратов, посредством которых должна быть выполнена сварка. Указывается режим выполнения сварного соединения, перечень применяемых расходных материалов. Например, при применении ручной дуговой сварки указывается марка и диаметр применяемых электродов, ток при котором осуществляется сваривание, если предусмотрена аргонодуговая сварка, приводится форма применяемого электрода, род и полярность тока, расход газа.

Технологическую карту составляют по результатам исследовательской работы, в которую входят расчеты, эксперименты, подбор оптимальных материалов и многое другое.

Существует огромное количество шаблонов, позволяющих упростить составление карты. Разработанная технология не должна противоречить всем существующим нормам и правилам.

Параметры режима сварки

Каждая сварочная операция имеет свою технологическую специфику, без знания которой не удастся получить качественное и долговечное соединение. Так, при стыковой сварке полиэтиленовых труб необходимо учитывать:

- температуру нагрева сварочного зеркала;

- силу прижатия торцевых частей труб к зеркалу;

- силу прижатия нагретых торцевых частей друг к другу;

- продолжительность каждой операции.

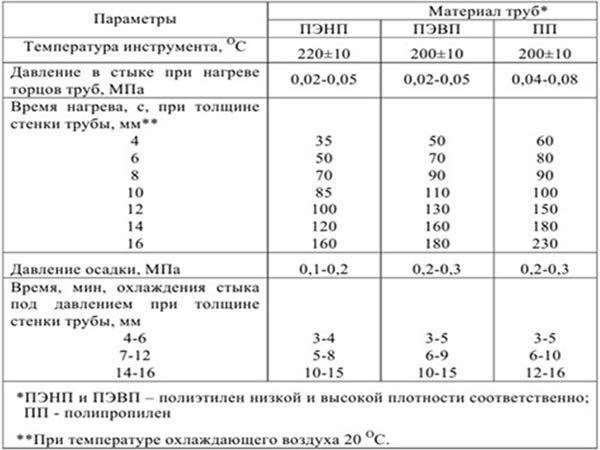

Эти факторы зависят, в первую очередь, от толщины стенок труб. Основные расчетные параметры даны в таблице ниже. Очевидно, что для контроля точности соблюдения установленных норм требуется использование специализированного измерительного оборудования, в том числе:

- промышленного термометра;

- манометра, установленного на формирующий давление насос;

- интервального секундомера.

Вот некоторые нормативные показатели, которое стоит неукоснительно соблюдать новичкам в стыковой сварке полиэтиленовых труб.

| Контрольный параметр | Тип полиэтилена, из которого изготовлены трубы | |

| Низкой плотности | Высокой плотности | |

| Температура нагрева, ℃ | 220 +/- 5% | 200 +/- 5% |

| Давление при нагреве, кПа | 20-50 | 20-50 |

| Время нагрева, сек. при толщине стенки, мм 4 мм 6 8 10 12 14 16 | 35 сек. 50 70 85 100 120 160 | 50 70 90 110 130 160 180 |

| Сила сжатия вязких торцов, кПа | 100-200 | 200-300 |

| Время застывания стыка под давлением, сек. при толщине стенки, мм до 7 мм от 7 до 14 мм более 14 мм | 3-4 сек. 5-8 10-16 | 3-5 6-9 10-16 |

| Примечание: указаны интервалы времени при температуре воздуха около 20℃ |

Опытные сварщики при соединении полиэтиленовых труб встык способны обходиться без таблиц и контрольно-измерительного оборудования, ориентируясь исключительно на состояние и размер образовавшегося шва.

Способы сваривания

Сварка труб марки ПНД выполняется такими способами:

- фланцевый или раструбный;

- неразъёмный или сварной.

Выбирать надо, учитывая условия эксплуатации, например, когда строят магистраль высокого давления, то используют электромуфтовый вариант или встык.

Именно такой метод позволит получить в результате надежность соединения труб ПНД, а в трубопроводах, где жидкость протекает самотёком, применяются разъёмные соединения, так как их конструкция намного проще.

Соединение неразъемного типа

Вариант сварки встык применяется для монтажа труб с диаметром от 50 мм и более, качество выполнения работ гарантирует использование аналогичного типа аппарат.

Стыковой вариант сварки

Принцип прост — торцы трубы разогреваются до температуры плавления, а затем соединяются под давлением, пластик застывает и образует единое целое. Место стыковки имеет прочность не хуже, чем труба. Для выполнения такого метода трубы жестко закрепляются фиксаторами аппарата, затем торцы нагревают круглой пластиной. Когда пластик начинается плавиться, плиту убирают, а трубы с силой прижимаются торцами.

Процесс имеет такие особенности:

- Используют только для соединения труб или фитингов идентичных диаметров.

- Толщина стенок должна быть не менее 5 мм.

- Температура среды — от +15 0C.

- Станок отличается низким потреблением электрической энергии.

Параметры сварки полиэтиленовых труб методом встык берут из специальных таблиц.

Важно! Аналогичную технику лучше брать в аренду у монтажной фирмы, так как в быту вы ее часто использовать не будете, поэтому приобретение в магазине —нерентабельно

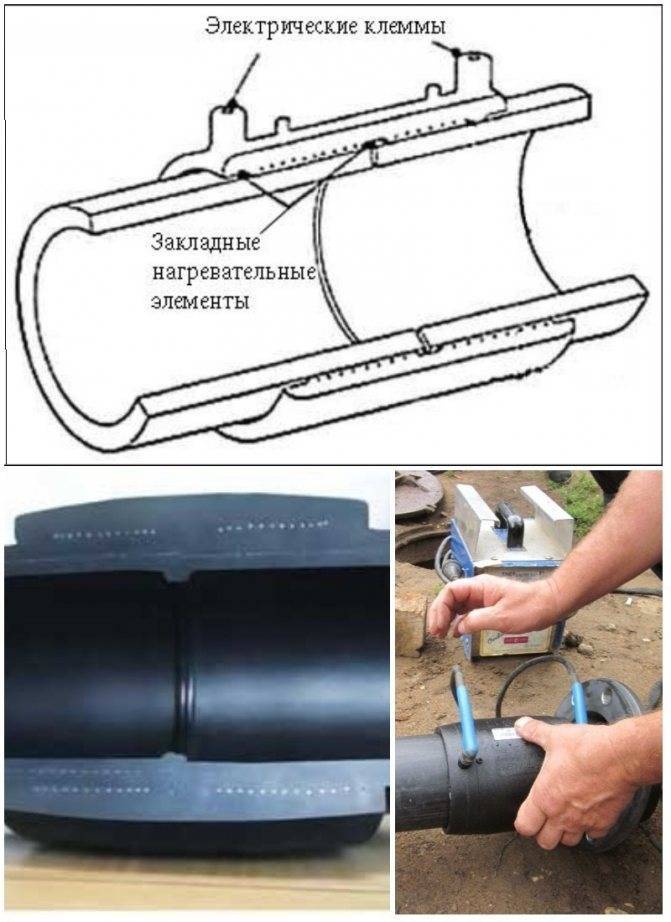

Электромуфтовый способ

Применяется при прокладке магистралей с внутренним давлением до 16 атмосфер, на практике обходится дороже из-за использования муфт для каждого стыка. Методика простая:

- Торцы труб предварительно зачищаются.

- В муфту вставляются трубы, жестко закрепляемые струбцинами.

- К специальным отверстиям подключается напряжение. Внутри изделия происходит расплавление материала, после остывания получается монолитная конструкция.

До окончания процесса все составляющие должны оставаться неподвижными, как в период нагревания, так и при остывании.

Такая методика применяется, если нужно сделать врезку в действующую магистраль, при сварке большого количества стыков рентабельнее применение стыковой методики.

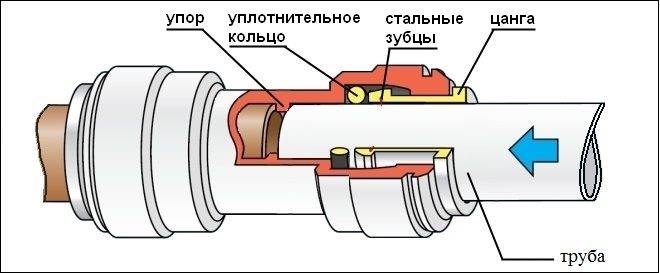

Разъемные методы

Аналогичная стыковка труб ПВХ и ПНД не столь надежна, чем сварная, но этот способ имеет свои преимущества. Среди них:

- для осуществления стыковки магистрали нет нужды приобретать дорогостоящее оборудование;

- соединение производится в любом месте, где сварочное оборудование использовать нельзя, например, под водой;

- такая методика позволяет быстро соединить трубы.

Кроме перечисленных достоинств, немаловажен тот факт, что работать может не квалифицированный исполнитель.

Фитинги из ПНД

Установка происходит таким способом:

- Конструкция разбирается, открутив накидную гайку.

- Торцы зачищаются, снимается фаска специальным изделием.

- На трубе делается отметка, указывающая глубину ее вхождения в фитинг.

- Дли облегчения скольжения, законцовки труб смазывают раствором мыла.

- После введения трубы гайка затягивается, но при этом надо быть осторожным, чтобы не переусердствовать.

Соединение производится самостоятельно, без помощи специалистов-сантехников.

Установка фланца

Такой метод выбирается, когда ПНД труба присоединяется к стальному аналогу, а также при врезке для установки вентилей, задвижек или регуляторов. Все работы выполняются с такой последовательностью:

- на законцовке трубы нарезается резьба;

- затем накручивается переходник;

- надевается отвод трубы;

- место стыковки прогревается муфтой или при помощи строительного фена;

- выдерживается вся конструкция до остывания.

Перед одеванием фланца убедитесь, что внутри нет заусенцев и острых кромок, которые могут повредить торец ПНД трубы при контакте.

4 Нормативная база сварки встык

Как видно из , до недавнего времени в России была значительная неразбериха с технологией стыковой сварки, поскольку несколько действующих нормативных документов давали собственную ее трактовку, и потому большинство сварщиков предпочитали доверять стройной немецкой технологии DVS. А требования к оборудованию стыковой сварки в России вообще не были определены никаким нормативом.

С начала 2013 г. в РФ начали действовать сразу два нормативных документа:

- ГОСТ Р 55276 – на технологию стыковой сварки ПЭ труб при монтаже водопроводов и газопроводов, на основе перевода международного стандарта ISO 21307;

- ГОСТ Р ИСО 12176-1 – на оборудование для стыковой сварки, на основе перевода международного стандарта ISO 12176-1.

Принятие ГОСТа на оборудование было безусловно полезным. К сожалению, это не значит, что самое низкосортное импортное оборудование сразу отсеялось. Но, во всяком случае, немногочисленные Российские производители оборудования теперь вынуждены работать над качеством, а потребитель получил подсказку по оценке качества приобретаемого оборудования.

ГОСТ на технологию стыковой сварки навел относительный порядок. Во всяком случае, привел к единообразию технологии стыковой сварки ПЭ труб на территории РФ. Но проблемы остались.

ВАЖНО! ГОСТ Р 55276 наряду с традиционным режимом сварки при низком давлении (схожа с DVS 2207-1 и старыми Российскими нормативами) узаконил режим сварки полиэтиленовых труб при высоком давлении, которая раньше применялась только в США. Этот режим предъявляет повышенные требования к оборудованию, зато позволяет заметно сократить время сварочного цикла

ВАЖНО! ГОСТ Р 55276 вряд ли годится для непосредственного использования на стройплощадке, поскольку ориентирован не на сварщика, а на разработчика технологической карты сварки полиэтиленовых труб. ВАЖНО! ГОСТ Р 55276 не решил проблему ограничений, которыми страдали старые Российские нормативы и по сей день страдают все иностранные нормативы

Во-первых, допустимый диапазон температур воздуха от +5 до +45°С, в то время как огромная часть территории РФ вынуждена начинать сварку когда болота замерзнут. Во-вторых, максимальная толщина стенки труб 70 мм, в то время как толщина стенки фактически производимых труб давно перевалила за 90 мм. И в-третьих, материал труб – только традиционный полиэтилен низкого давления (ПНД) с показателем текучести расплава не ниже 0,2 г/10 мин (при 190/5), в то время как для производства труб большого диаметра давно используются нестекающие марки полиэтилена среднего давления с ПТР ниже 0,1 г/10 мин (при 190/5). Для условий, выходящих за проверенные рамки температуры воздуха и толщин стенок, некоторые производители рассчитали технологию сварки полиэтиленовых труб путем экстраполяции действующих нормативов, но эта теоретическая технология пока не проверена долгосрочными испытаниями. Для нестекающих марок полиэтилена технологии сварки труб нет даже в теории. В итоге в условиях, выходящих за ограничения проверенной технологии, в России выполняется около 80% всех сварок!

ВАЖНО! ГОСТ Р 55276 не решил проблему ограничений, которыми страдали старые Российские нормативы и по сей день страдают все иностранные нормативы. Во-первых, допустимый диапазон температур воздуха от +5 до +45°С, в то время как огромная часть территории РФ вынуждена начинать сварку когда болота замерзнут

Во-вторых, максимальная толщина стенки труб 70 мм, в то время как толщина стенки фактически производимых труб давно перевалила за 90 мм. И в-третьих, материал труб – только традиционный полиэтилен низкого давления (ПНД) с показателем текучести расплава не ниже 0,2 г/10 мин (при 190/5), в то время как для производства труб большого диаметра давно используются нестекающие марки полиэтилена среднего давления с ПТР ниже 0,1 г/10 мин (при 190/5). Для условий, выходящих за проверенные рамки температуры воздуха и толщин стенок, некоторые производители рассчитали технологию сварки полиэтиленовых труб путем экстраполяции действующих нормативов, но эта теоретическая технология пока не проверена долгосрочными испытаниями. Для нестекающих марок полиэтилена технологии сварки труб нет даже в теории. В итоге в условиях, выходящих за ограничения проверенной технологии, в России выполняется около 80% всех сварок!

Пред.

2

След.

Рекомендации при проведении сварки

Строение аппарата для сварки полиэтиленовых труб.

- Соединяемые концы труб очищаются особо тщательно и просушиваются или вытираются.

- При наличии смазки или масла поверхность обезжиривается при помощи спирта или другого подобного компонента.

- Извлекать из упаковки фитинг рекомендуется непосредственно перед самой установкой, во избежание попадания грязи и пыли на деталь или внутрь нее.

- Перед началом сварки трубы обрезаются перпендикулярно по отношению к собственной продольной оси, чтобы нагревательная спираль плотно прилегала к трубе. Если отрезать трубы неровно, сварка получится некачественной. Концы отрезанных труб не должны иметь разных повреждений и деформаций. Если таковое присутствует, то необходимо зачистить трубы специальными устройствами на длину, равную длине соединительной детали.

- При зачистке необходимо следить, чтобы между трубой и фитингом не образовалось зазоров. Сам фитинг чистить нельзя, чтобы не повредить спираль.

- При сварке деталь и труба должны располагаться по одной оси, дабы избежать перекоса. Наилучшим вариантом будет закрепление труб с помощью позиционера, который закрепит правильное положение трубы, не допустит провисания и смещения во время остывания шва.

- Если свариваются трубы, имеющие большой диаметр, целесообразно использование до самого остывания упоров или подставок. При образовании овальности труб от долгого хранения трубам необходимо вновь вернуть круглую форму. Если это не удается сделать при помощи позиционера, необходимым становится применение калибрующих зажимов, устанавливаемых на расстоянии 15-30 мм от торца фитинга.

- При обезжиривании поверхности следует дождаться полного испарения жидкости.

Технология соединения труб с помощью электросварных муфт

Технологический процесс сварки полиэтиленовых труб электросварными фитингами не представляет сложности – трубы вставляют в фитинг, фиксируют и подают на клеммы электроток.

Схематично алгоритм можно обозначить следующим образом:

- Трубы подготавливают для соединения. Их разрезают по размеру, делая срез под прямым углом к направляющей оси трубы.

- Срез зачищают, освобождают от пыли, частиц материала, влаги.

- Вставляют трубы в электросварную муфту.

- Подключают фитинг к источнику бесперебойного напряжения.

- Дают стыку остыть. Среднее время остывания составляет около получаса.

- Проверяют надежность полученного соединения. Для чего промазывают стыки густой мыльной пеной и подают в систему сжатый воздух.

Нюансы расположения труб в муфте:

- если фитинг имеет ограничительные выступы, то трубу вставляют строго до отметки;

- если ограничителя нет, то ориентироваться следует на толщину стенки трубы – расстояние между срезами соединяемых труб не должно быть больше, чем толщина стенки трубного материала;

- стык должен располагаться в середине муфты;

- для соблюдения расстояний, на внешней стенке трубы рисуют круговую отметку или наносят риску.

Процесс сварки проходит в автоматическом режиме. После соединения следует проверить надежность стыка. Для этого соединение промазывают мыльной пенкой и подают носитель под давлением. Если стык не начнет пузырится, то соединение герметично.

Достоинства электросварных фитингов:

- Простота монтажа. Доступность работ для выполнения непрофессионалом.

- Возможность стыковать трубопровод в траншее, других труднодоступных местах.

- Автоматизация процесса исключает человеческий фактор при монтаже.

- Срок эксплуатации трубопровода зависит только от материалов.

Рекомендуем ознакомиться: Как правильно проводится соединение (пайка) медных труб?

К недостаткам можно отнести высокую стоимость фитингов. Однако затраты окупаются экономией на привлечении сторонних специалистов.

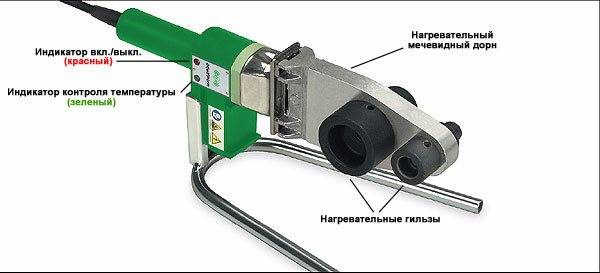

Фитинговые соединения

Устройство для пайки ПНД соединения муфтовым методом представляет собой паяльный аппарат. Кроме муфт, в работе понадобятся уголки и тройники. У паяльника есть разные насадки, которые будут медленно нагреваться.

Это необходимо в целях плавления концов трубопровода и фитинга. После этого два элемента готовы к соединению. Насадка паяльника имеет необычное строение: в ней есть гильзы и дорн.

Последний отвечает за внутренний нагрев элементов, а в первую его вставляют для того, чтобы прогрелась верхняя часть.

Поговорим подробнее о муфтовых соединениях ПНД. Базовые правила работы таковы:

- Проследите за тем, чтобы место работы было свободно от грязи и посторонних вещей.

- Поработайте с основными элементами, нужными для сварки. Укоротите их, если это нужно, а также почистите от загрязнений.

- На оборудовании необходимо установить температуру сварки ПНД труб. Когда она достигнет нужной отметки – вы услышите характерный звук.

- Вставьте элемент трубопровода в гильзу, а муфту разместите в дорне. Во время процесса лишний материал будет плавиться и выходить наружу. Когда устройство нагреется – снимите элементы с насадки и соедините их в кольцевой валик. Необходимо проводить эту процедуру до упора. Чтобы упростить работу, заранее поставьте отметки границы черным маркером.

- Чем больше диаметр ПЭ труб, тем дольше они будут вариться. Эта формула действует и в обратном направлении.

- Место стыка необходимо остудить, оставив конструкцию на пару часов.

Порядок выполнения электромуфтовой сварки труб ПНД

Технология сварки полиэтиленовых труб муфтами электрического типа:

В процессе реализации подготовительных мероприятий потребуется зачистить поверхности стыкуемых заготовок. С них убирают оксидный слой и грязь. Для этого можно использовать нож, скребок или специальное механизированное приспособление. Его стоимость довольно значительна, однако, когда требуется соединить трубы большого диаметра, одним ножом управиться достаточно проблематично.

Одевают муфту при помощи специального позиционера, который гарантирует правильность положения всех соединяемых частей. Для сглаживания некоторой овальности изделия применяют специальную округляющую накладку.

Процедура обезжиривания является обязательной для всех свариваемых поверхностей. Это касается как внутренних, так и наружных полостей трубы.

В случае дождя или снега на улице нужно переместить все составные части, трубы и муфты под навес, после чего продолжить сварочные работы уже в укрытии. Это правило является обязательным к исполнению: в противном случае, достичь надежного соединения вряд ли удастся.

По окончанию подготовительных мероприятий начинают сварку полиэтиленовых труб. Электромуфту следует поместить на конец одной заготовки: для совмещения торцов трубы и муфты применяется обычный молоток. Далее конец второй трубы оснащается пометкой, до ее половины. При совмещении торцов соединяемых труб соблюдают соосность. Муфту же следует надеть до нанесенной пометки. Для зажимания проводов сварочного аппарата на муфте имеются клеммы. Сам процесс сваривания реализуется автоматически. На современных сварочных аппаратах для сваривания труб из пластика предусмотрена специальная функция настройки температурного режима работы через считывание штрих-кода, содержащегося на этикетке электрической муфты.

Для простоты определения того, что процедура сварки завершена, электромуфту оснащают серией одинаковых отверстий. Когда из них начинает вытекать полиэтилен, это свидетельствует о готовности соединения. После этого нужно обязательно вытащить провода сварочного аппарата из клемм муфты.

Завершающим этапом стыковки полиэтиленовых труб является полное остывание готового участка

Пока это происходит, очень важно не прикасаться к нему и не смещать трубы, иначе вся процедура пойдет насмарку

В тех случаях, когда по неосторожности смещение все-же произошло, потребуется обрезать сваренные заготовки на расстояние 10-20 мм от расплавленных концов, и провести всю процедуры сначала.

Благодаря простоте реализации этого метода для стыковки полиэтиленовых трубопроводов ПВД, соединение электромуфтой и сваркой приобрело значительную популярность. Его берут на вооружение не только домашние мастера, но и профессиональные сантехники.

Для соединений данного типа характерен высокий уровень прочности и надежности – протечки и другие дефекты по месту стыковки обычно не возникают. Смонтированный подобным образом полиэтиленовый трубопровод способен эффективно использоваться почти сто лет. Однако, чтобы достичь такого результата, в процессе работы необходимо неукоснительно соблюдать все рекомендации для обеспечения качественного соединения.

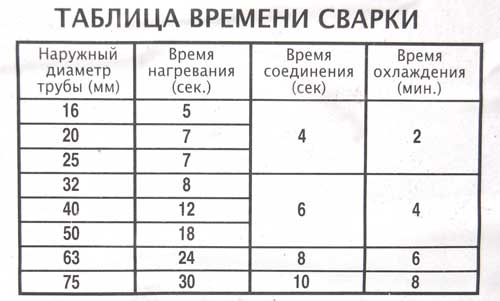

Таблица сварки ↑

Вспомогательным материалом для правильного и высококачественного сваривания полиэтиленовых труб также являются всевозможные таблицы, которые показывают необходимые для сварки параметры труб, температурные и силовые, механические условия, количество времени на оплавление и остывание.

Учитывать все эти моменты в процессе проведения сварочных работ – это очень важные шаги, которые ведут к прочности и надежности соединений любой трубопроводной системы.

Таблица времени сварки отражает не только временной показатель, но также и для каких диаметров труб применимо, то или иное количество времени на оплавление и охлаждение торцов полиэтиленовых труб:

| Наружный диаметр трубы, мм | Время нагревания, сек. | Время соединения, сек. | Время охлаждения, мин. |

| 16 | 5 | 4 | 2 |

| 20 | 7 | ||

| 25 | 7 | ||

| 32 | 8 | 6 | 4 |

| 40 | 12 | ||

| 50 | 18 | ||

| 63 | 24 | 8 | 6 |

| 75 | 30 | 10 | 8 |

При использовании метода стыковой сварки часто пользуются параметрами режима стыковой сварки, где отражены не только температура и время, но также и давление при нагреве и давление при осадке двух концов труб:

Фото: параметры режима стыковой сварки

Для любого способа сварки также применяются таблицы, которые хорошо показывают необходимые параметры наружного грата. Если эти показатели не совпадают с табличными, тогда это говорит о неправильной технологии, которая применялась к сварочным работам.

Фото: параметры наружного грата

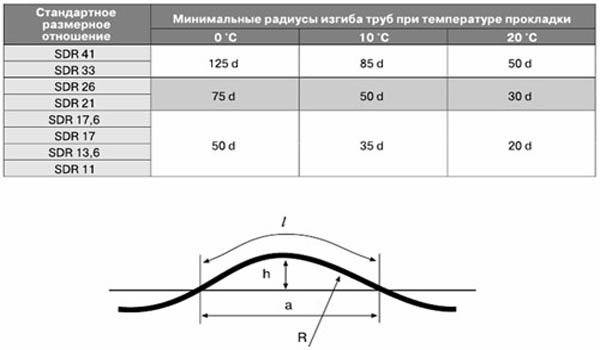

Некоторые, особенные способы укладки трубопровода, всегда осуществляются при помощи соответствующих таблиц, которые помогают придерживаться некоторых моментов, цифровых показателей или особых расположений, к примеру, допустимых изгибов или перепадов труб:

Фото: таблица допустимых изгибов и перепадов труб

| Температурный перепад, t/С | Отношение длин дуги к длине хорды, м | Длина дуги, м | Длина хорды, м | Стрелка прогиба, м |

| 10 | 1,0022 | 0,2269 | 0,2264 | 0,0064 |

| 20 | 1,0045 | 0,3316 | 0,3301 | 0,0137 |

| 30 | 1,0067 | 0,4014 | 0,3987 | 0,0201 |

| 40 | 1,0087 | 0,4538 | 0,4499 | 0,0256 |

| 50 | 1,011 | 0,5236 | 0,5176 | 0,0341 |

| 60 | 1,0131 | 0,5585 | 0,5513 | 0,0387 |

| 70 | 1,0168 | 0,6109 | 0,6014 | 0,0463 |

| 80 | 1,0176 | 0,6458 | 0,6346 | 0,0517 |

| 90 | 1,0196 | 0,6807 | 0,6676 | 0,0574 |

| 100 | 1,022 | 0,7156 | 0,7004 | 0,0633 |

Все таблицы, которыми чаще всего пользуются профессионалы по установке и монтажу трубопровода из полиэтилена низкого давления, полностью соответствуют ГОСТам, а потому способствуют наилучшему качеству и помогают избежать брака и аварийных ситуаций в дальнейшей эксплуатации труб, соединенных при помощи того или иного способа сварки.

Как правильно подключить посудомоечную машину, узнайте из статьи: как подключить посудомоечную машину. Чтобы устроить дренаж вокруг дома, смотрите статью.

Схему устройства сливного бачка унитаза, можно посмотреть на странице.

Контролируем качество сварного шва

При монтаже сварных соединений любым из описанных выше методов очень важно правильно оценить, насколько качественным получился сварной шов. От этого зависит, можно ли будет использовать этот участок трубопровода, или придется все переделывать

Деталь с двумя правильными сварными швами

Критериев оценки на самом деле не так много, и запомнить их довольно просто:

- Самый главный признак качества — наличие равномерного валика из полиэтилена по всей окружности трубы. Если валик будет искривленным, или же вместо валика будет впадина, пользоваться соединением нельзя;

- Следующий важный фактор – соосность. Небольшое смещение стыкуемых деталей допускается, но оно не должно превышать 10% от толщины трубной стенки;

Фото дефектного участка при несоблюдении соосности

- Высота валика из расплавленного полиэтилена также лимитируется. Для труб со стенками 5 – 10 мм эта величина составляет 2,5 – 3 мм, для труб со стенками до 20 мм – 5 мм и менее.

Конечно, если вы монтируете трубопровод низкого давления или безнапорные коммуникации, то небольшим отступлением можно и пренебречь, но делать этого все-таки не стоит. Куда проще сделать новое сварное соединение, чем впоследствии ремонтировать эксплуатируемую трубу.

Подготовка к сварке труб из полипропилена

- К сварочному аппарату плотно прикрепляют нагревающие насадки и, установив его при помощи регулятора на температуру 250-270 градусов, включают прибор в сеть. Время нагрева сварочного аппарата зависит от температуры окружающего воздуха. Чтобы избежать повреждений тефлонового слоя насадок в нагретом состоянии, их предварительно очищают ветошью из несинтетического материала.

- Манипуляции со сварочным аппаратом начинают тогда, когда при помощи контактного термометра и индикатора будет определено, что прибор разогрет до нужной температуры.

- Проверяют функциональность режущего ролика либо специальных ножниц, совершив 2-3 среза на опытном обрезке трубы. Срез должен получаться идеально равным, без впадин и выступов. В противном случае инструмент подлежит заточке.

- Прежде чем начинать сварку, все элементы тщательно осматривают. Стенки деталей не должны быть каким-либо образом ослаблены, закрывающие детали (фитинги) должны быть функциональны. Их резьбу проверяют деталью с противоположной резьбой.

- Отрезки труб и сваривающие штуцеры, в которые вводятся трубы, вычищают и обезжиривают. Фитинги одевают на оправу и проверяют, не слишком ли свободно они сидят. Фитинги, шатающиеся на оправе, отбраковывают.

- Отмеряют и отрезают элементы труб требуемой длины. Если для резки используется пилка по металлу, торцы труб подлежат дополнительной зачистке от заусенцев.

- Специальным приспособлением либо остро заточенным ножом скашивают стенку трубы на подготавливаемом к сварке торце под углом 45 градусов. Это касается в первую очередь труб больших диаметров (более 40 мм). Такой скос поможет избежать задира материала в процессе ввода в фитинг конца трубы.

- Перед сваркой деталей крупного диаметра обязательно контролируют их овальность.

- Прежде чем начинать сварку, снимают с труб окисленный слой по всей длине соединения, так как он способен отрицательно сказаться на качестве сварки.

- Предварительно вставляют трубу в фитинг и отмечают маркером границу входа (глубину). Здесь учитывают, что труба должна быть надвинута в муфту фитинга не до самого упора. Во избежание сужения сечения трубы в месте шва, оставляют щель как минимум в 1 мм.

Временная таблица сварки полипропиленовых труб в зависимости от их диаметра

Временная таблица сварки полипропиленовых труб в зависимости от их диаметра

Важно!

Не каждый стыковой сварочный аппарат может варить газовые трубы. Это зависит от нескольких факторов:

Во-первых, аппарат должен быть гидравлическим, так как от силы сжатия зависит прочность стыка и величина максимально допустимого давления транспортируемой жидкости. Ручные механические аппараты годятся для сварки только водопроводных труб, тем более, чем выше диаметр труб у механических аппаратов, тем меньшее показатель сжатия на стык и тем меньше максимальное давление потоков транспортируемой жидкости.

Во-вторых, сварочный аппарат должен иметь блок протоколирования всего сварочного процесса.